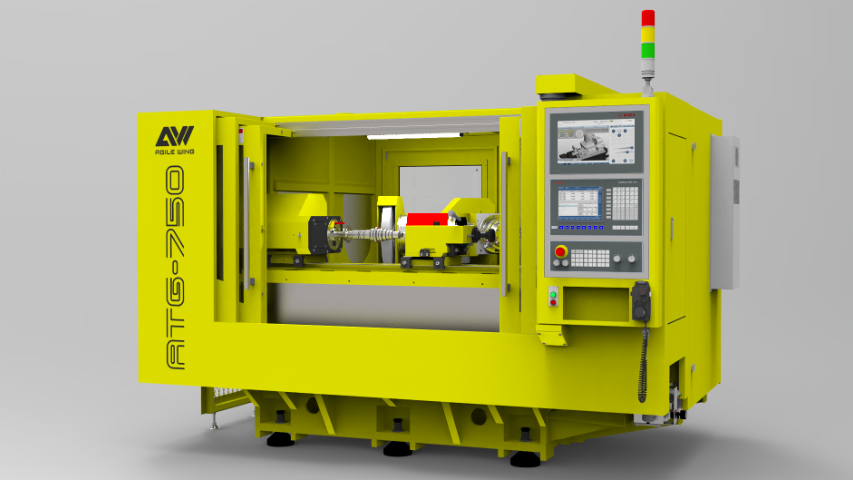

- 品牌

- 键和无心磨床,钜升复合式内虎磨床,瑀威立式磨床,寅翊高精度复

- 型号

- 面议

NC内圆磨床,即数控内圆磨床,是随着数控技术的诞生和发展而逐渐兴起的一种高精度、高效率的磨削加工设备。其发展历程可追溯至上世纪50年代,当时数控技术的概念刚刚萌芽,NC内圆磨床作为数控技术在磨削领域的初步应用,开始展现出其独特的优势。进入60至70年代,随着计算机技术的快速发展,NC内圆磨床逐渐实现了编程自动化,加工精度和效率得到了明显提升。这一时期的NC内圆磨床,已经开始在汽车零部件、轴承等制造领域发挥重要作用。到了80至90年代,随着数控技术的不断完善和成熟,NC内圆磨床的加工精度和稳定性得到了进一步提升,同时,其操作简便性、加工灵活性也得到了明显提高。这使得NC内圆磨床在航空、精密仪器等领域也得到了普遍应用。借助先进的磨床技术,我们成功提高了产品的表面光洁度。中山AW磨床供应商

圆筒磨床的进给方式及内部结构;1、进给方式:圆筒磨床的进给方式通常采用手动或简单的机械传动方式来实现。对于手动进给,操作员通过手柄或旋钮来调整进给量,这种方式较为原始,精度和效率相对较低。而机械传动方式则通过齿轮、皮带等机械元件来传递动力和进给运动,这种方式相对稳定,但调整精度和灵活性仍然有限。2、内部结构:圆筒磨床的内部结构主要包括床身、砂轮架、工件头架、尾架、砂轮修整器、冷却液系统等。床身为机床的主体框架,提供稳固的基础;砂轮架负责安装和驱动砂轮进行高速旋转;工件头架和尾架则用于夹持和驱动工件进行旋转和进给运动;砂轮修整器用于定期修整砂轮,保持其形状和尺寸的稳定;冷却液系统则负责在磨削过程中提供冷却液,以降低磨削温度和防止工件烧伤。中山CNC双方轴磨床厂家供应磨床的高效运行,为企业创造了更多的价值。

随着制造业的快速发展,高精度、高效率的磨削加工技术日益受到重视。内圆磨床作为磨削加工中的重要设备,普遍应用于各种圆柱形、圆锥形或其他内孔表面的加工。其中,NC内圆磨床和CNC内圆磨床因其加工精度高、操作灵活而备受欢迎。本文将详细探讨这两种内圆磨床的工作原理及研磨方法。2、研磨方法;(4)磨削过程:将工件装夹在工件主轴上,启动数控系统,按照预设的程序进行磨削。在磨削过程中,要密切关注工件表面质量和尺寸变化,及时调整磨削参数。(5)磨削结束与检测:磨削结束后,关闭数控系统和机床电源,卸下工件进行检测。检测内容包括尺寸精度、表面粗糙度和形状精度等。CNC内圆磨床的工作原理及研磨方法;1、工作原理;CNC内圆磨床,即计算机数控内圆磨床,是通过计算机编程控制的数控系统来实现对工件内孔表面的磨削加工。CNC系统具有更高的编程灵活性和加工精度,可以实现复杂的磨削轨迹和加工要求。CNC内圆磨床的工作原理与NC内圆磨床类似,都是通过数控系统控制砂轮和工件的运动来实现磨削过程。

直进式CNC外圆磨床与斜进式CNC外圆磨床的区别主要体现在结构、磨削工件、研磨方式以及功能等方面,以下是对这些区别的详细分析:3、研磨方式差异:斜进式外圆磨床具有多种研磨方式,如斜进研磨、斜面成型研磨、斜进研磨圆角等。而直进式外圆磨床则包括直进研磨、横进研磨、端面研磨等多种研磨方式。这些不同的研磨方式使得两者在加工过程中具有不同的灵活性和适应性。4、功能差异:直进式外圆磨床具有结构紧凑、操作简单、易安装和维护等特点。此外,它还配备了主动测量装置,实现了磨削加工的全闭环控制,并可以加装机械手或机器人单元,实现无人值守和连线加工。而斜进式外圆磨床虽然加工精度较高,但由于其进给速度较慢,因此在加工效率上可能稍逊于直进式。磨床在船舶制造领域的应用,为航海事业的安全和发展提供了有力支持。

在轴向方面,全静压立式内外圆复合磨床采用了精密的数控系统,通过伺服电机驱动,实现工作台在X、Z两个方向上的精确移动。这种设计使得磨床在加工过程中能够实现快速进给和缓慢回程的控制,从而提高了加工效率和精度。旋转工作台是全静压立式内外圆复合磨床的重要部件之一。它采用了静压导轨技术,确保了磨削精度和抗振性。在工作过程中,旋转工作台能够带动工件进行旋转运动,与磨头配合实现内外圆的同步加工。同时,工作台还具备自动跳档、自动夹紧工件等功能,进一步提高了加工的自动化程度和效率。这款磨床具有智能化控制功能,提高了操作的便捷性。中山AW磨床供应商

磨床在精密制造领域发挥着关键作用,能够确保零件尺寸精确无误。中山AW磨床供应商

CNC复合式内/外磨床还具有普遍的适用性。它能够加工多种材料和形状的零件,如金属、非金属等,适用于不同行业和领域的加工需求。同时,机床的柔性化设计也使其能够适应多种加工任务的变化,满足不同客户的定制需求。CNC复合式内/外磨床是一种高精度、高效率、高可靠性的机床设备,具有普遍的适用性。在复杂零件加工领域,它发挥着越来越重要的作用,为制造业的发展提供了有力的支持。然而,在使用CNC复合式内/外磨床时,也需要注意正确的操作和维护方法,以确保机床的长期稳定运行和加工质量的稳定提升。中山AW磨床供应商

- 佛山斜进式磨床 2026-02-09

- 浙江双方轴内外磨床厂家直销 2026-02-09

- 深圳cnc磨床厂家直销 2026-02-09

- 广东cnc磨床报价 2026-02-09

- 广东NC圆筒磨床厂家 2026-02-09

- 广州嘉尼赫磨床价格 2026-02-08

- 斜进式磨床 2026-02-08

- 广东外圆磨床生产厂家 2026-02-08

- 东莞NC内圆磨床直销 2026-02-08

- 江苏精密磨床生产厂家 2026-02-08

- CNC圆筒磨床源头厂家 2026-02-08

- 东莞精密立式磨床源头工厂 2026-02-07