- 品牌

- CHNMAG

- 型号

- 齐全

- 电流性质

- 直流,交流

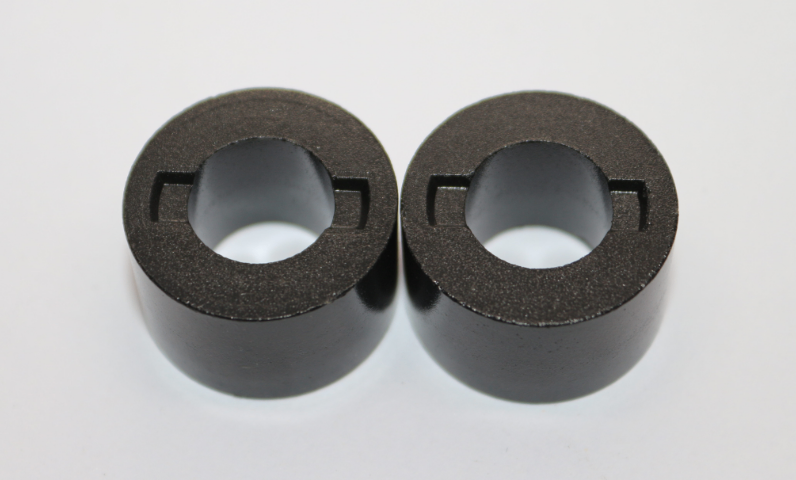

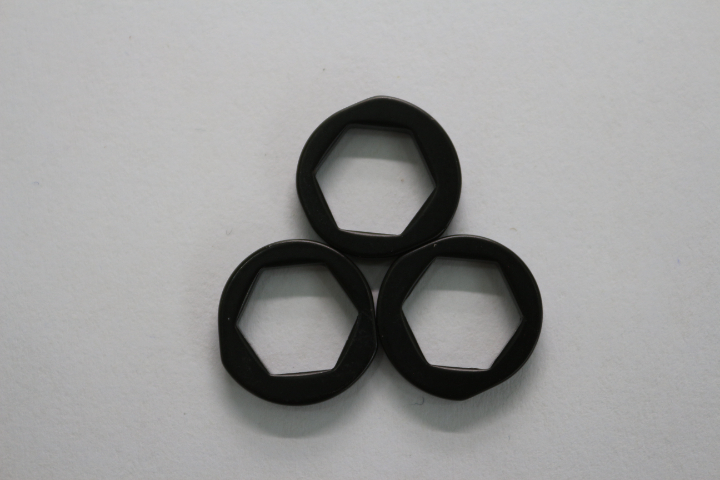

注塑磁体行业正朝着高性能化、绿色化与智能化方向发展:材料创新:钐铁氮磁粉((BH)max=15 MGOe)可减少稀土用量50%,成本降低20%;工艺革新:3D打印注塑磁体实现复杂磁路一体化成型,开发周期缩短40%;回收技术:过氧化氢氧化法可高效去除PPS粘结剂,磁粉回收率>95%,符合欧盟ESG要求。但行业仍面临稀土价格波动(Nd价格年波动率30%)、高级设备依赖进口(日本住友注塑机占比70%)等挑战,亟需突破磁粉分散均匀性与模具设计软件国产化瓶颈。注塑磁体表面光滑,尺寸精度可达±0.1mm,适合复杂结构件,无需二次加工。江苏异形注塑磁体哪家好

造粒工序将经过混炼的磁粉和粘结剂混合物,加工成适合注塑机使用的粒料。这些粒料的大小、形状均匀,就像整齐排列的小颗粒士兵,等待着被投入注塑机的 “战场”。通过特定的造粒设备,混合物会被挤压、切割成规则的颗粒,它们的尺寸和形状的一致性对于注塑过程的稳定性至关重要。均匀的粒料在注塑机料筒中能够更顺畅地输送、更均匀地受热熔化,进而保证在注塑成型时,磁体各部分的材料特性和性能一致,提高产品质量的稳定性和可靠性。深圳国产注塑磁体定制注塑磁体生产需精确控制注塑温度(280-320℃)和压力(80-120MPa),避免磁粉氧化。

注塑成型取向是关键环节,决定磁体磁性能方向与强度。注塑时,粒料在注塑机料筒加热熔融,高压下注入模具型腔,同时模具周围施加轴向或径向磁场,磁粉在熔融聚合物中受磁场力作用定向排列。如生产轴向充磁的电机用注塑磁体,施加轴向磁场使磁粉沿轴向取向,后续充磁获所需轴向磁场分布。精确调控注塑温度、压力、注射速度及磁场强度、作用时间等参数,可优化磁粉取向效果,明显提升磁体磁性能,是赋予注塑磁体特定磁特性的关键操作。

混炼环节是让磁粉与粘结剂充分融合的关键过程。在专业的混炼设备中,磁粉与粘结剂在高温、高压以及强烈的机械搅拌作用下,逐渐亲密接触,磁粉均匀地分散在粘结剂中。这一过程类似于制作细腻的面糊,只有搅拌得足够均匀,后续制作出的 “成品” 才不会出现颗粒不均的情况。若混炼不充分,磁体内部会出现磁粉团聚或分布不均的现象,导致磁体性能大打折扣,可能出现局部磁性能过弱或机械强度不足等问题,影响磁体在实际应用中的表现。。盐雾测试验证注塑磁体镀层耐腐蚀性,镍镀层需通过48小时标准。

注塑磁体的磁通量均匀性检测:多极注塑磁体的磁通量分布均匀性直接影响电机转矩波动。而注塑磁体的磁通量的检测方法有如下几种:(1)霍尔传感器阵列扫描(精度±1mT);(2)磁粉成像(MPI)技术。行业标准要求极间偏差<±5%,高级应用(如伺服电机)需<±2%。工艺控制关键主要有2种:(1)模具温度梯度<±3℃;(2)磁粉取向磁场均匀性>95%。安川电机就是采用AI实时调节注塑参数,将32极磁环的磁场波动从±8%降至±1.5%。各向同性注塑磁体磁化方向随机,适用于多极充磁;各向异性产品需定向磁场压制,磁能积更高。中山低损耗注塑磁体

注塑磁体用于无人机舵机,减轻重量并提高控制精度。江苏异形注塑磁体哪家好

注塑磁体在尺寸精度方面具有明显优势。注塑成型过程中,磁体在精密模具中成型,能够达到极高的尺寸精度,通常无需进行后续的机械加工。这不仅减少了加工工序和成本,还避免了因加工过程可能引入的尺寸偏差和表面损伤。例如,在制造用于光学设备中的编码器磁体时,对磁体的尺寸精度要求极高,注塑磁体能够满足其高精度的尺寸公差要求,确保编码器在工作过程中的准确性和稳定性。其典型公差可控制在极小的范围内,如 ±0.003 英寸 / 英寸,对于一些关键尺寸,通过优化模具设计和注塑工艺,还可以实现更精密的公差控制,这使得注塑磁体在对尺寸精度要求苛刻的领域具有很强的竞争力。江苏异形注塑磁体哪家好

- 深圳铁氧体注塑磁体制造商 2025-11-20

- 广东耐高温注塑磁体推荐厂家 2025-11-18

- 扬州精密注塑磁体性能 2025-11-16

- 宁波传感器注塑磁体用途 2025-11-16

- 广东传感器注塑磁体镀层选择 2025-11-15

- 宁波异形注塑磁体制造商 2025-11-13

- 珠海电机用注塑磁体定制 2025-11-09

- 广州高磁能积注塑磁体供应商 2025-11-09

- 佛山柔性注塑磁体耐温等级 2025-11-07

- 中山电机用注塑磁体制造商 2025-11-07

- 泰州高性能注塑磁体制造商 2025-11-06

- 杭州高磁能积注塑磁体在电机中的应用 2025-09-26