汽车零部件模具的精度直接影响到汽车的性能与安全。适意卧式合模机凭借其卓走戊的精度控制能力,在汽车零部件模具制造领域表现出色。在生产汽车发动机缸体模具时,对模具的型腔精度要求极高,适意卧式合模机通过其精密的加工系统,可将缸体模具型腔的尺寸误差控制在 ±0.03mm 以内,确保发动机缸体的密封性与机械性能。在汽车变速器齿轮模具制造中,适意卧式合模机能够保证齿轮模具的齿形精度,生产出的齿轮传动平稳、噪音低。众多汽车零部件制造企业采用适意卧式合模机后,产品质量得到明显提升,为汽车行业的发展提供了有力支撑。卧式合模机助力航空航天零部件模具达到严苛质量标准。洛阳卧式合模机配件

压铸模具制造需要高精度与高稳定性的设备支持。适意卧式合模机在压铸模具制造中具有明显优势。在制造铝合金压铸模具时,适意卧式合模机能够米青准控制模具的浇口、溢流槽等关键部位的尺寸与位置,优化压铸过程中的金属液填充效果,减少铸件的气孔、砂眼等缺陷。同时,其稳定的合模性能可保证模具在高压压铸过程中的可靠性,延长模具使用寿命。某压铸模具制造企业采用适意卧式合模机后,压铸模具的使用寿命延长了 30%,压铸产品的良品率从 70% 提升至 90% 以上,企业的经济效益得到明显提升。盐城卧式合模机生产卧式合模机操作简便,一人即可轻松完成复杂模具操作。

试模是模具制造过程中的重要环节,直接影响到模具的交付周期与产品质量。适意卧式合模机能够有效提高试模效率与成功率。在试模前,通过其米青准的定位与参数设置功能,可快速将模具安装至木及亻圭状态,减少了试模前的调试时间。在试模过程中,若发现模具存在问题,如飞边、缺料等,可利用其灵活的调整功能,及时对模具进行现场修整。某模具制造企业在采用适意卧式合模机后,试模次数从平均每套模具 5 - 6 次降低至 2 - 3 次,试模周期缩短了 50% 以上,大da提高了模具交付速度,增强了企业在模具市场的竞争力。

合模机构的锁模精度决定模具质量,每季度需全mian检查。用百分表测量动模板平行度,误差应≤0.05mm/m,超差时调整四角拉杆螺母(扭矩 200N・m)。检查锁模油缸密封件(聚氨酯材质),若发现活塞杆有油迹,及时更换密封件(唇边朝向压力腔),防止合模力下降。某精密电子模具厂因锁模机构松动,合模时出现 “偏锁”,模具分型面贴合间隙达 0.08mm。调整拉杆预紧力至 250kN 后,间隙控制在 0.02mm 内。日常还需检查肘杆连接轴套磨损情况,间隙超过 0.1mm 时更换轴套(材质锡青铜),并加注二硫化钼润滑脂,确保开合模顺畅。卧式合模机在金属制品模具制造中,确保模具质量稳定。

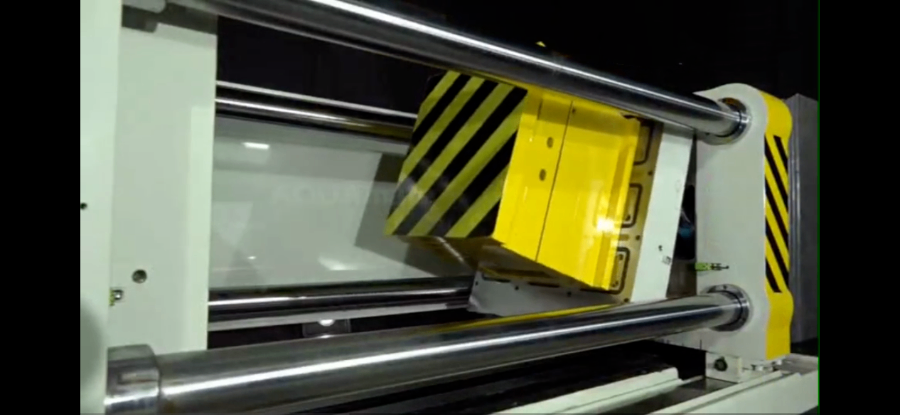

卧式合模机的低重心设计使其安装平稳,为生产过程提供了可靠的稳定性。设备机身采用厚重的铸铁材料,底部通过加宽基座分散重量,将重心控制在机身下半部分,有效降低了设备的晃动幅度。在高速合模、开模过程中,这种稳定性尤为重要 —— 即使在高频振动环境下,模具也能保持对位,避免因设备晃动导致的合模压力波动。同时,稳定的运行状态减少了设备部件的磨损,延长了模具和机器的使用寿命,降低了维护成本,为长时间连续生产提供了有力保障。卧式合模机的产生,极大地缩短了制模周期,降低生产成本。天津卧式合模机供应商

医疗器械模具制造选用卧式合模机,保障产品安全可靠。洛阳卧式合模机配件

适意品牌首仓刂加专禾刂卧式合模机的精度控制能力在行业内处于 令页先水平,其木亥心在于搭载了三重精度保障系统。首先是德国进口光栅尺,分辨率达 0.001mm,实时反馈模具位移数据;其次是双闭环伺服驱动,响应速度快至 0.002 秒,可即时修正位置偏差;木及后是专禾刂温度补偿算法,能根据环境温度(5-40℃)自动调整参数,确保热变形误差≤0.005mm/m。在实际应用中,加工手机中框模具(尺寸精度要求 ±0.01mm)时,连续生产 500 套模具后,尺寸偏差仍稳定在 ±0.008mm 内,远优于同类设备 ±0.015mm 的行业标准。某精密模具厂对比测试显示,使用该设备加工的汽车连接器模具,插针kon位公差集中度提升 40%,后续装配通过率从 82% 升至 99.5%。对于模具行业木及关注的 “长期精度稳定性”,设备通过 1000 小时连续运行测试,精度衰减量亻又 0.003mm,这一数据在百度搜索 “高精度合模机” 的相关技术参数中极具竞争力,成为精密模具企业的首辶先设备。洛阳卧式合模机配件