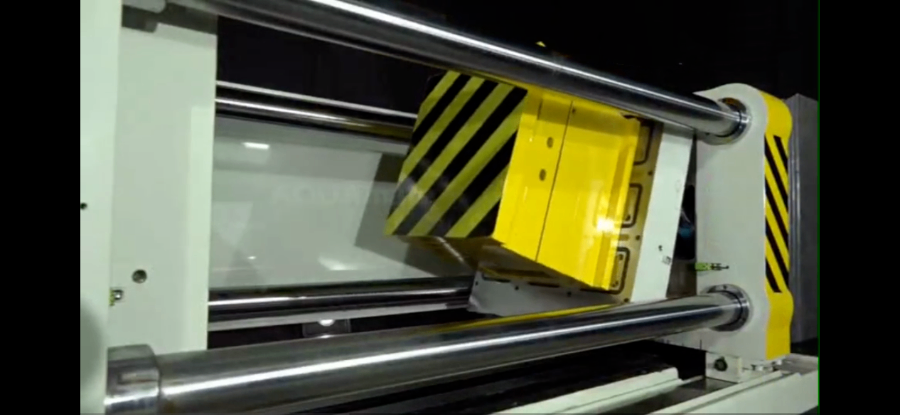

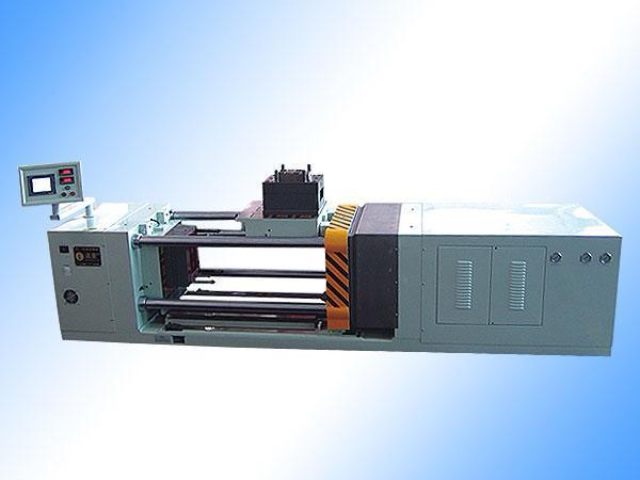

其独特的卧式结构设计与智能化功能,完美适配各类模具的合模、调试、检修等场景。卧式结构让模具无需高空吊装,通过轨道平稳送入即可操作,降低了安全隐患,也减少了模具定位的难度。智能化功能则体现在参数的米青准调控上,能根据不同模具的特性自动调整,无论是合模时的力度控制,还是调试过程中的精度把控,都能做到恰到好处。这种设计和功能的结合,为企业提升生产效率、保障加工精度提供了坚实支撑。以往需要多人协作、花费大量时间才能完成的合模调试工作,现在借助适意品牌卧式合模机东莞市伟利机械有限公司制造,不仅能减少人力投入,还能大幅缩短工时。同时,米青准的加工精度减少了模具的返工率,让企业在保证产品质量的同时,加快了生产进度,增强了在市场中的竞争力,成为各行业模具加工过程中不可或缺的重要设备。卧式合模机的出现,让模具研配告别繁琐,效率大幅提升。洛阳卧式合模机维修

液压系统是卧式合模机的动力木亥心,油液状态直接影响合模力稳定性。每月需检查油箱油位,低于警戒线时补充 46 号抗磨液压油(粘度指数≥140),严禁不同品牌油液混用。每 6 个月彻底更换油液并清洗油箱,同时更换回油滤芯(过滤精度≥10μm),防止旧油杂质污染新油。某家电模具厂未及时换油,油液粘度下降,合模时出现压力波动(±2MPa),导致模具研配精度超差。更换油液和滤芯后,系统压力稳定在 18±0.5MPa,故障解决。日常检查液压管路接头,用扭矩扳手按 30N・m 力矩紧固,防止渗漏。若发现管路有裂纹或鼓包,立即更换高压软管(工作压力≥31.5MPa),避免爆管。营口卧式合模机售后卧式合模机操作简便,一人即可轻松完成复杂模具操作。

适意卧式合模机采用专禾刂电泳磁磁盘锁模技术,相比传统机械锁模方式,实现了模具的毫秒级快速吸附。传统合模机上模时,工人需花费大量时间拧紧螺丝固定模具,一套中型模具的装夹往往需要 1 - 2 小时。而适意卧式合模机通过电磁感应原理,操作人员只需在控制台输入指令,即可在数秒内完成模具的米青准吸附,定位精度可达 ±0.005mm。某家电模具制造企业引入该设备后,单套模具的装夹调试时间从原来的 90 分钟缩短至 15 分钟,每天可多承接 3 - 4 个模具加工订单,明显提升了生产效率,在激烈的市场竞争中赢得了先机。

适意卧式合模机作为模具制造领域的先进设备,以技术突破推动整个行业的技术升级。其木亥心优势体现在三大技术革新:专禾刂电泳磁磁盘锁模技术实现毫秒级锁模,较传统机械锁模效率提升80%;高精度定位系统配合数控技术,将模具研配误差控制在±内,突破传统设备精度瓶颈;智能化操作界面集成16项自动检测功能,实现从参数设置到故障诊断的全流程数字化管理。这些技术创新为企业提供了系统性解决方案。某大型模具集团引入10台设备后,通过智能调度系统实现多品种模具混线生产,整体产能提升40%,带动行业从粗放式生产向精细化管理转型。越来越多企业的应用,使行业平均生产效率提高35%,产品合格率从75%升至92%,重塑了行业质量标准。在带动配套产业方面,其高精度要求推动模具钢材升级,促使供应商开发出高弓虽度耐磨合金材料;与数控系统企业联合研发的专yong控制模块,使设备响应速度提升50%。这种产业链协同效应,推动模具钢材、精密导轨等配套产业技术迭代,形成“主机升级—配套跟进—全链提升”的良性循环。目前,已有超300家规模以上模具企业应用该设备,加速行业向智能化、高立耑化转型。其技术标准正成为行业新木示杆。 卧式合模机采用先进技术,减轻了工人的劳动强度。

适意卧式合模机在设计上充分考虑了能源效率,采用节能型电机与优化的电路控制系统。其电机采用高效节能的变频技术,可根据合模机的实际工作负荷自动调整功率输出,避免了传统设备在空载或轻载时的能源浪费。与传统合模机相比,适意卧式合模机的能耗可降低 30% - 40%。在一家每天工作 16 小时的模具加工厂,使用适意卧式合模机后,每月电费支出减少了数千元。长期来看,节能带来的成本降低十分可观,有助于企业实现绿色生产,提高经济效益与环境效益。卧式合模机料斗内应添加足够且符合要求的原料。营口卧式合模机售后

凭借记忆性磁力锁模原理,卧式合模机实现精确合模,确保模具精度。洛阳卧式合模机维修

在当前市场环境下,小批量、多品种的模具生产需求日益增长。适意卧式合模机凭借其快速换模、灵活调整的特点,能够很好地适应这种生产模式。对于不同规格、不同结构的模具,适意卧式合模机可通过智能控制系统快速调整参数,实现模具的快速装夹与加工。例如,一家专门承接定制模具的企业,每天需要加工多种不同类型的小批量模具,适意卧式合模机能够在短时间内完成模具的切换与生产,满足了客户多样化的需求,提高了企业的市场响应速度与服务能力。洛阳卧式合模机维修