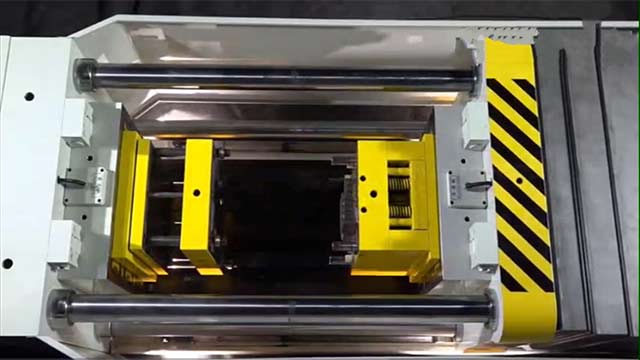

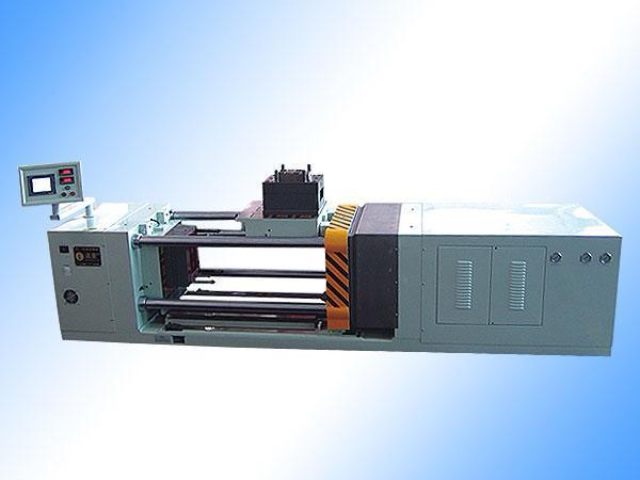

在模具维修和保养工作中,卧式合模机是定位故障点的有效工具。当模具出现问题时,可将其安装在卧式合模机上进行模拟开合动作。通过观察合模过程中模具各部件的运动情况,能够直观地发现卡滞、磨损等异常现象。例如,合模时若某一部位出现卡顿,可能意味着该部位的导轨磨损或有异物堵塞。卧式合模机配备的高精度传感器,可实时监测合模力、位移等参数。当模具存在内部裂纹或变形时,合模力会出现异常波动,传感器能捕捉到这些变化,帮助维修人员快速锁定故障位置。同时,借助设备的可视化操作界面,维修人员可以清晰地查看模具开合过程中的各项数据曲线,进一步分析故障原因。这种辅助定位故障点的功能,提高了模具维修效率,减少了维修时间和成本,延长了模具的使用寿命,保障了生产的连续性。盖好卧式合模机机筒隔热罩,节能又延长设备使用寿命。宝鸡卧式合模机推荐

卧式合模机的合模、开模、注射等动作依赖众多活动部位协同完成,仔细检查这些部位的润滑情况是保障设备正常运行的必要步骤。活动部位如合模拉杆、导轨、螺杆等,在设备运行过程中频繁运动。若润滑不足,部件间的摩擦阻力增大,不仅会导致设备运行噪音增大,还会加速部件磨损,降低设备精度和使用寿命。例如,合模拉杆长期润滑不良,可能出现卡滞现象,影响合模速度和精度,导致模具无法正常闭合,产品出现飞边、尺寸偏差等问题。操作前,使用专业的润滑剂对各活动部位进行涂抹或注入,检查润滑点是否有足够的润滑剂残留,及时补充。同时,查看润滑油路是否畅通,有无堵塞或泄漏情况。通过良好的润滑维护,使设备活动部位运行顺畅,降低设备故障率,提高生产效率,保障卧式合模机长期稳定运行。宝鸡卧式合模机推荐卧式合模机可将模具翻转 0 - 90°,满足多样化的模具作业需求。

卧式合模机在模具制造中,通过精确控制合模力度,为高精度模具制造提供了有力保障。在模具合模过程中,不同的模具材料和产品要求需要不同的合模力。卧式合模机配备了先进的液压控制系统,能够根据预设参数精确调节合模力大小。在制造精密光学模具时,合模力需控制在极小的范围内,以确保模具型腔的微小结构不被破坏,保证光学元件的高精度成型。通过压力传感器实时监测合模力,并将数据反馈至控制系统,实现闭环控制,使合模力始终保持稳定、准确。这种精确的合模力控制,不仅能提高模具的成型精度,还能减少模具因受力不均而产生的磨损和变形,延长模具使用寿命。同时,对于一些复杂结构的模具,可根据不同部位的成型难度,分段、分区域地控制合模力,进一步提升模具制造的精度和质量。

卧式合模机借助先进的有限元分析技术进行合模设计,实现了低阻力与高刚性的完美结合。在设计阶段,工程师通过有限元分析软件,对合模机构的各个部件进行模拟分析,优化部件的形状、尺寸以及材料分布。例如,对合模拉杆进行结构优化,使其在保证高刚性的前提下,减轻重量,降低运动过程中的惯性阻力。通过合理设计模板的厚度和加强筋布局,提高模板的刚性,确保在合模过程中能承受巨大压力而不变形。同时,对合模机构的运动副进行优化,采用高精度的导轨和轴承,减少摩擦阻力。经过有限元分析优化后的合模设计,使得设备在运行过程中,合模动作更加顺畅,阻力降低,能耗减少,同时高刚性的结构保证了模具合模精度,为生产高质量产品奠定了坚实基础。卧式合模机让玩具和工艺品模具制造更具创意与效率。

在橡胶行业绿色转型的关键时期,卧式合模机发挥着重要作用。它采用环保的硫化工艺,通过控制温度和压力,减少了硫化过程中有害气体的排放。其先进的密封技术有效防止了橡胶原料的泄漏,降低了原料浪费和环境污染。在生产过程中,卧式合模机能够快速切换不同的橡胶配方,满足多样化产品需求,提高了橡胶产品的生产效率和质量稳定性。同时,其节能设计降低了橡胶企业的能耗成本,助力橡胶行业实现绿色、高效的技术升级。卧式合模机助力橡胶行业技术升级。操作卧式合模机前,需仔细检查各活动部位润滑情况。宝鸡卧式合模机推荐

卧式合模机的发展顺应了制造业自动化、智能化趋势。宝鸡卧式合模机推荐

卧式合模机运用记忆性磁力锁模原理,为精确合模提供了可靠保障。在合模前,设备的磁力系统会对模具的初始位置和状态进行记忆。当合模动作启动时,磁力锁模装置迅速产生强大且均匀的磁力,将模具的动模和定模紧密吸引在一起。在合模过程中,磁力能够根据模具的受力情况自动调整,始终保持模具的精确对位。即使在受到外部震动或瞬间冲击时,磁力也能确保模具不会发生位移。例如在制造光学镜片模具时,对模具精度要求极高,卧式合模机的记忆性磁力锁模系统能够保证模具合模精度达到微米级,有效避免因合模偏差导致的镜片光学性能受损。这种精确合模方式,极大地提高了模具制造的精度和产品质量稳定性,满足了制造业对模具精度的严苛要求。宝鸡卧式合模机推荐