壳管式热交换器由壳体、换热管、管板等构成,其性能优化聚焦于流场均匀性与传热强化。管程设计中,多程布置(2、4、6 程)可提升流速至 1-3m/s,减少层流热阻;壳程通过折流板(弓形、圆盘 - 圆环形)改变流向,折流板间距通常为壳径的 0.2-1.0 倍,既能避免流动死区,又能控制压降在 0.05-0...

- 品牌

- TAISEI

- 型号

- 按需定制或参照原型号

- 产地

- 中山、日本

- 可售卖地

- 全国,海外

- 材质

- 碳钢,钢管,不锈钢

- 配送方式

- 陆运

热交换器在节能方面具有以下几个优势:1.热能回收:热交换器可以将废热或废气中的热能回收利用,将其传递给需要加热的介质,从而减少能源的消耗。这种热能回收可以在工业生产过程中,如电厂、钢铁厂、化工厂等,以及建筑物的暖通空调系统中得到应用。2.能量转移效率高:热交换器通过优化设计和流体流动方式,可以实现高效的热量传递。它能够更大限度地减少热能的损失,提高能量转移效率。这意味着在相同的能源输入下,热交换器可以提供更多的热能输出。3.节约资源:通过使用热交换器,可以减少对原始能源的需求,如燃料、电力等。这有助于节约资源,降低能源成本,并减少对环境的影响。特别是在工业领域,热交换器的应用可以显着降低生产过程中的能源消耗。4.提高系统效率:热交换器可以帮助优化系统的热平衡,提高整个系统的效率。通过将热能从高温区域传递到低温区域,热交换器可以减少系统中的能量浪费,提高能源利用率。夹套式热交换器通过加热或冷却夹套,控制容器内物料温度。F-FTS-31-30-W热交换器原厂

热交换器的设计需遵循 “热负荷计算→选型→结构设计→性能校核” 的流程。首先,根据工艺要求计算热负荷 Q(单位:kW),公式为 Q=mcΔt(m 为流体质量流量,c 为比热容,Δt 为温度变化);其次,确定冷热流体的进出口温度、流量、物性参数(密度、粘度、导热系数),选择合适的类型(如壳管式、板式);然后,计算所需换热面积 A=Q/(K×Δt_m),其中 K 值需根据经验公式或实验数据确定,Δt_m 按逆流或顺流计算;然后进行结构设计(如管长、管径、板片数量),并校核压力损失(需≤允许值)、壁面温度(需低于材料耐温极限),确保设计满足性能与安全要求。F-FTS-31-30-W热交换器原厂热交换器采用智能监测系统,实时反馈运行状态与故障预警。

微通道热交换器是近年来发展的新型高效设备,其流道尺寸为 10-1000μm,通过精密加工(如挤压、光刻)制成,关键优势是比表面积大、传热效率高、体积小。例如,空调用微通道冷凝器体积只为传统管翅式的 1/4,重量减轻 50%,传热系数提升 40% 以上。其工作原理是:流体在微通道内流动时,边界层薄、湍流强度高,大幅降低热阻;同时,多通道并行设计可实现均匀布流,避免局部过热。微通道热交换器适用于电子冷却(如 CPU、新能源汽车电池冷却)、航空航天(轻量化需求)、制冷空调等领域,但存在易堵塞、加工难度大、耐压性低(通常≤1MPa)的局限性。

热交换器设计时应考虑以下关键因素:1.热传导:热交换器的主要功能是传导热量,因此热传导是设计中更重要的因素之一。热交换器应具备高热传导性能,以确保高效的热量传递。2.流体流动:热交换器中的流体流动对热量传递效率有着重要影响。设计时需要考虑流体的速度、流量和流动路径,以确保流体能够充分接触热交换器表面,提高热量传递效率。3.材料选择:热交换器的材料选择直接影响其性能和耐久性。材料应具备良好的热传导性能、耐腐蚀性和耐高温性能,以适应不同工况下的使用需求。4.尺寸和形状:热交换器的尺寸和形状应根据具体应用需求进行设计。尺寸的选择应考虑到热量传递效率、流体流动和设备安装空间等因素。5.清洁和维护:热交换器在使用过程中会积累污垢和沉积物,影响其性能。设计时应考虑清洁和维护的便捷性,以确保热交换器能够长期稳定运行。6.环境因素:热交换器的工作环境也是设计时需要考虑的因素之一。环境温度、湿度和腐蚀性等因素会对热交换器的性能和寿命产生影响,设计时需要进行相应的考虑和防护措施。热交换器在造纸工业中加热蒸煮液,提高纸张生产效率。

热交换器在余热回收中的典型应用:工业窑炉排烟温度通常在 200-800℃,通过热交换器回收余热可节能 15%-30%。在玻璃厂,烟气余热换热器将助燃空气从 20℃预热至 300℃,单窑日节油 1.2 吨;在焦化厂,荒煤气通过横管式初冷器降温,回收的热量用于加热循环水。针对低温余热(80-150℃),采用有机朗肯循环(ORC)热交换器可驱动发电机发电,某水泥厂利用 300℃余热实现装机容量 1.5MW 的发电系统,年发电量 1200 万度。。。。。。。。。。。。。微通道热交换器以微小流道提升换热效率,应用于电子散热领域。DS-4100-2热交换器生产厂家

管壳式热交换器通过折流板改变流体流向,增强传热效果。F-FTS-31-30-W热交换器原厂

热交换器作为实现冷热流体热量传递的关键设备,在工业生产与日常生活中扮演着不可或缺的角色。其重点原理是通过固体间壁或直接接触,使热量从高温流体传递到低温流体,从而满足加热、冷却、冷凝、蒸发等工艺需求。早在 19 世纪工业时期,热交换器便随着蒸汽机的发展应运而生,初用于蒸汽冷凝和给水预热。经过百年演变,现代热交换器已形成多品种、高性能的产品体系,在电力、化工、冶金、制冷、航空航天等领域广泛应用。理邦工业(中山)有限公司深耕热交换技术,凭借精密的制造工艺和创新设计,为各行业提供高效节能的热交换解决方案,推动工业生产的绿色升级。F-FTS-31-30-W热交换器原厂

- G-FTSB-7-20-C热交换器原装 2025-12-19

- F-FTS-44-25-W热交换器原厂 2025-12-19

- W-FTCB-27-25-W热交换器原厂 2025-12-19

- G-TS-10260-1热交换器多少钱 2025-12-19

- DSM-126-F-1热交换器生产厂家 2025-12-18

- TF-413-TM006热交换器原装 2025-12-17

- FTS-10-15-C热交换器厂 2025-12-17

- TF-304-2热交换器 2025-12-16

- FSCWB-1.1-0615热交换器原厂 2025-12-16

- DS-4120-162A热交换器价格 2025-12-15

- W-FCD-242A-C热交换器厂家 2025-12-15

- F-FCDB-108A-C热交换器多少钱 2025-12-15

-

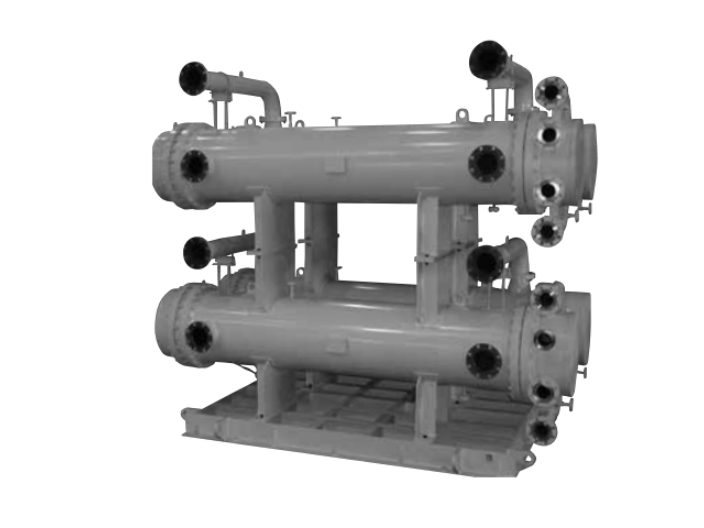

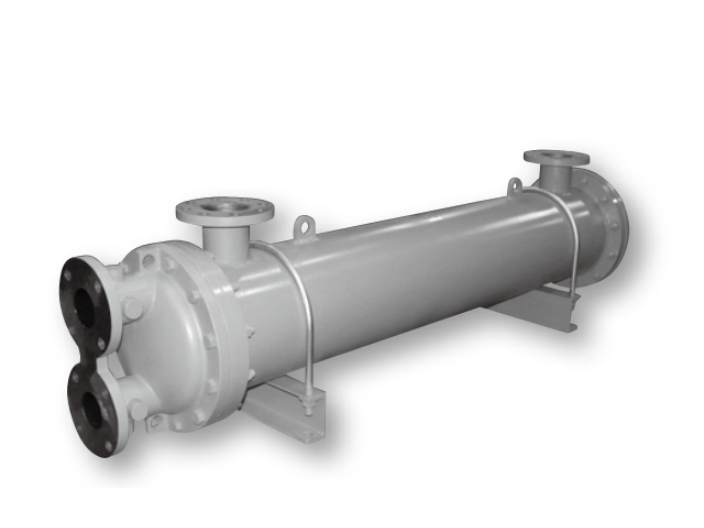

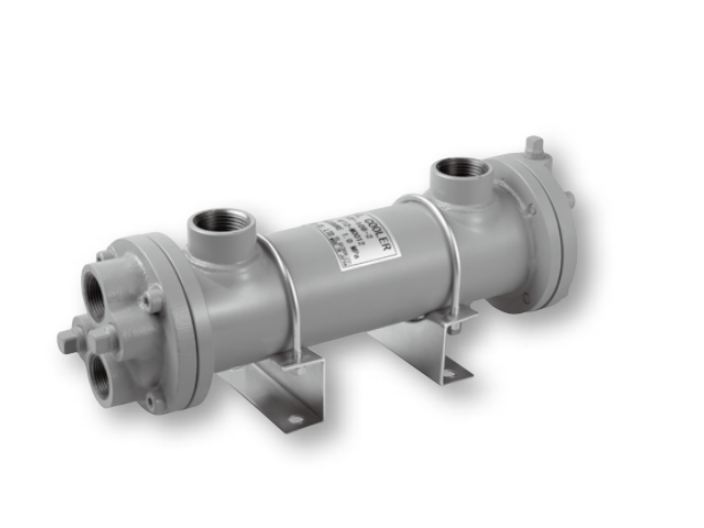

G-TS-420-F-1热交换器安装 2025-12-10 07:08:29从结构形式来看,热交换器可分为间壁式、混合式和蓄热式三大类,其中间壁式热交换器应用为普遍。间壁式热交换器通过固体壁面分隔冷热流体,常见的有壳管式、板式、翅片管式等。壳管式热交换器由壳体、管束、管板等组成,高温流体在管程流动,低温流体在壳程流动,通过管壁实现热量交换,具有结构坚固、适应性强的特...

-

G-DS-226-1热交换器安装 2025-12-09 01:08:03板式热交换器由多片波纹状金属板堆叠而成,板片间形成狭窄流道,冷热流体在相邻流道中逆向流动,通过板壁实现高效传热。其关键优势在于传热效率高,因波纹板可产生强烈湍流,传热系数达 1500-5000W/(m²・K),是壳管式的 2-5 倍;且体积小、重量轻,相同换热面积下,板式热交换器体积只为壳管式的 1...

-

TS-8170-1热交换器 2025-12-08 04:09:39壳管式热交换器作为传统且成熟的换热设备,在工业领域占据重要地位。其壳体通常为圆柱形,内部装有由许多管子组成的管束,管子两端固定在管板上。工作时,一种流体从管箱进入管束内部(管程),另一种流体从壳体入口进入壳体与管束之间的空间(壳程),通过管壁进行热量交换。为增强壳程传热效果,壳体内常设置折流板...

-

TS-8100-TL003热交换器厂 2025-12-07 06:08:17微型热交换器流道尺寸 50-500μm,采用微机电系统(MEMS)技术制造,包括光刻、蚀刻、扩散焊接等工艺。其关键挑战在于:微小流道易堵塞(需过滤精度≤20μm 的预处理)、制造精度要求高(尺寸公差 ±5μm)、密封难度大(需承受 1-5MPa 压力)。在电子冷却领域,微型通道换热器可将 CPU 温...

-

日本LND-08-W过滤器

2025-12-18 -

日本TM-C-04-3-W过滤器替换

2025-12-18 -

TF-413-TM006热交换器原装

2025-12-17 -

日本ISH-03A-W过滤器哪个好

2025-12-17 -

FTS-10-15-C热交换器厂

2025-12-17 -

TF-304-2热交换器

2025-12-16 -

FSCWB-1.1-0615热交换器原厂

2025-12-16 -

日本UM-24B-W过滤器的费用

2025-12-16 -

DS-4120-162A热交换器价格

2025-12-15