随着碳减排需求增长,换热器需降低自身能耗与材料消耗。例如,采用轻量化壳体设计、低流阻管束或余热驱动的吸附式制冷系统,减少间接碳排放;开发可回收管材与环保型防垢剂,推动循环经济。纳米流体、微通道管等新技术将突破传统换热极限。例如,在管内壁刻蚀微米级沟槽或涂覆纳米颗粒,可强化单相对流换热;微通道管束则通过增大比表面积,实现紧凑化与高效化。换热器将深度融入工业互联网,与锅炉、压缩机、储能系统等形成协同网络。例如,通过热能管理系统优化多级换热流程,实现能量梯级利用;或与可再生能源(如太阳能、地热)耦合,构建分布式能源系统。卡口式钽换热器具备出色的耐高温性能。冶金用板式钽换热器生产商

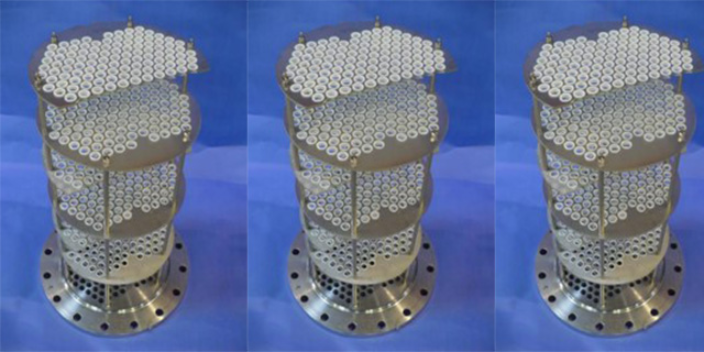

卡口式加热器在结构与控制系统上融入多重安全设计,为生产过程筑牢安全防线。其采用高铝陶瓷骨架,陶瓷材质具备良好的高温强度和电绝缘性能,能有效隔离电路与加热区域,防止漏电等电气故障。同时,卡口连接的密封性能优异,搭配多层密封结构可避免加热过程中介质泄漏,尤其在处理易燃易爆或腐蚀性加热介质时,能降低泄漏引发的安全事故风险。此外,部分配套的温度控制系统还具备过热保护功能,当设备出现温度异常超标时,会自动切断电源,防止因过热导致元件烧毁或引发火灾等严重事故,保障设备与现场人员的安全。冶金用板式钽换热器生产商卡口式钽换热器是一种采用钽作为主要换热部件材料的热交换设备。

管壳式换热器的工作原理基于热传导。当热流体在管程(换热管内部)流动,冷流体在壳程(壳体与管束之间的空间)流动时,热量通过换热管的管壁从热流体传递给冷流体。这种热量传递过程主要包括三个步骤:热流体对管壁内侧的对流放热、管壁的热传导以及管壁外侧对冷流体的对流放热。通过合理的设计和操作,可以有效地控制热交换的效率。管壳式换热器的结构相对简单、紧凑,并且各个部件的连接紧密。其机械强度高,能够承受较高的压力和温度,适用于各种苛刻的工业环境。

U 形管的结构设计使得在有限的空间内,可以布置较多的换热面积。在相同体积条件下,U 形管式换热器能够提供比部分其他换热器更大的换热面积,提高了设备的空间利用率和换热效率。虽然管束可抽出清洗壳程,但 U 形管的弯曲部分使得管内清洗难度较大,尤其是对于结垢严重或者易产生污垢的流体,机械清洗难以深入 U 形弯管处,影响换热器长期稳定运行。壳程流体在绕过 U 形管管束时,流体分布容易出现不均匀的情况。这会造成局部传热系数降低,进而影响整体的传热效率,导致热量交换不够充分。卡口式结构使得设备在维护时,拆卸过程变得轻松容易。

管壳式换热器是一种广泛应用于化工、石油、电力、食品等众多工业领域的热交换设备。它凭借其成熟的设计、可靠的性能和较高的适应性,在热交换过程中发挥着至关重要的作用。管壳式换热器主要由管束、壳体、管板、封头和折流板等部件组成。管束是由许多根平行排列的换热管组成,这些换热管是热量交换的主要场所。壳体则包围着管束,形成一个封闭的空间。管板用于固定管束,并将管束与壳体分隔开来。封头位于壳体的两端,起到封闭和导流的作用。折流板则是为了引导壳程流体,使其在管束间曲折流动,从而增加流体的流速和湍流程度。钽材的高密度特性使设备在相同体积下拥有更大热容。郑州钽换热器厂商

口式钽换热器因其不与介质发生化学反应的特性,保证了介质的纯度。冶金用板式钽换热器生产商

卧式内管蒸发器采用卧式长圆筒结构与密集管束设计,结构紧凑且空间利用率高。相同换热能力下,其体积远小于立式、螺旋管式等蒸发器,大幅节省厂房占地面积。同时,设备支持灵活安装方式,既能适配新建厂房的标准化布局,也能嵌入老旧厂房的狭小空间,无需大规模调整场地布局。对于船舶海水淡化、车载制冷设备等空间受限的移动或特殊场景,这种紧凑结构更是优势,可在有限空间内实现高效蒸发功能,且撬装式设计进一步简化了安装流程,无需复杂土建工程,缩短了设备投产周期。冶金用板式钽换热器生产商