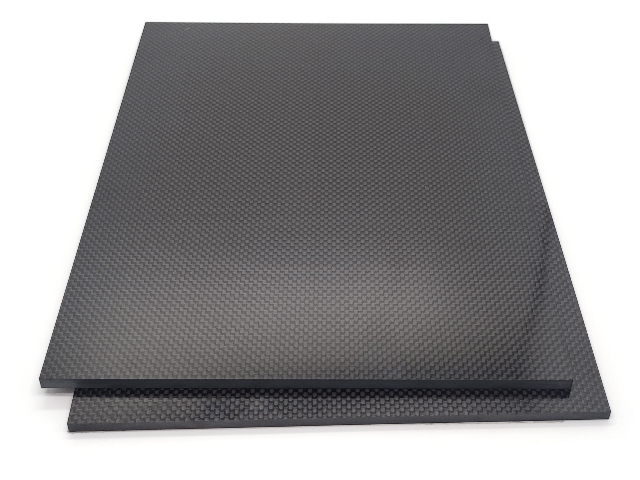

- 品牌

- XYH

- 型号

- XYH

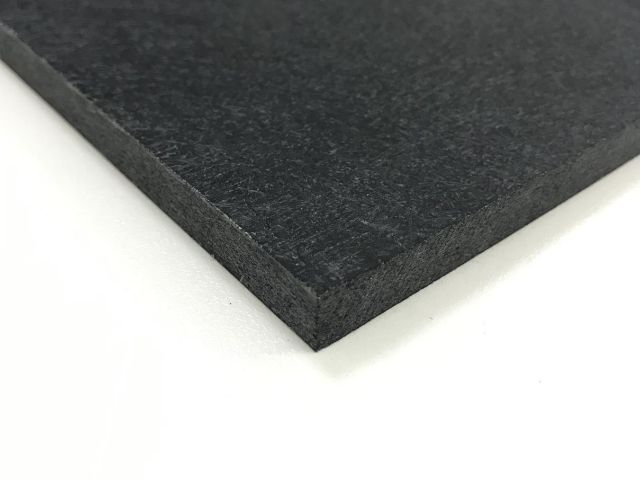

- 材质

- 玻璃纤维,布基材,橡胶,塑料

- 宽度

- 1000

- 长度

- 2000 可定制3000 9000

- 翘曲度

- 0.3

- 适用范围

- 建筑工程 航天航空 新能源设备

- 产品认证

- SGS

- 加工定制

- 是

- 产地

- 深圳

- 厂家

- 深圳市雄毅华绝缘材料有限公司

- 电压等级

- 50V

- 耐温

- 100℃到150℃,0℃到100℃,150℃到200℃

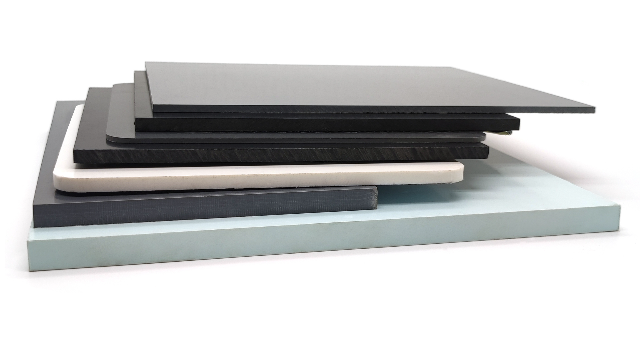

- 颜色

- 黑色,白色,灰色

- 厚度

- 20mm,2mm,1mm,10mm,8mm,5mm,可定制

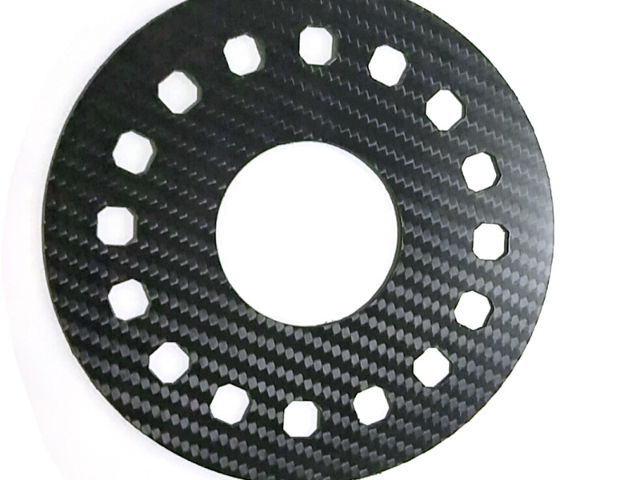

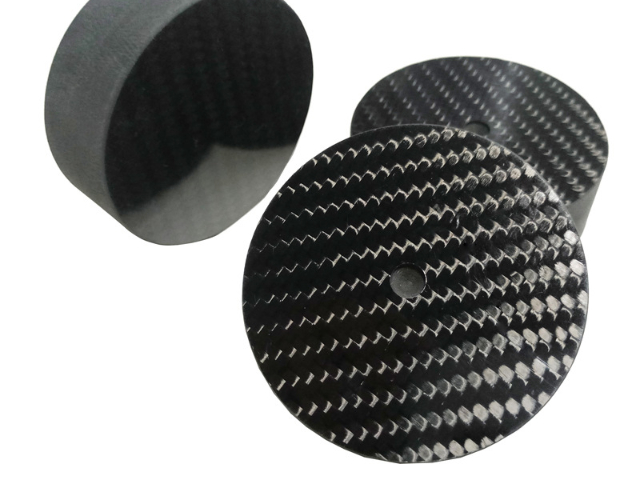

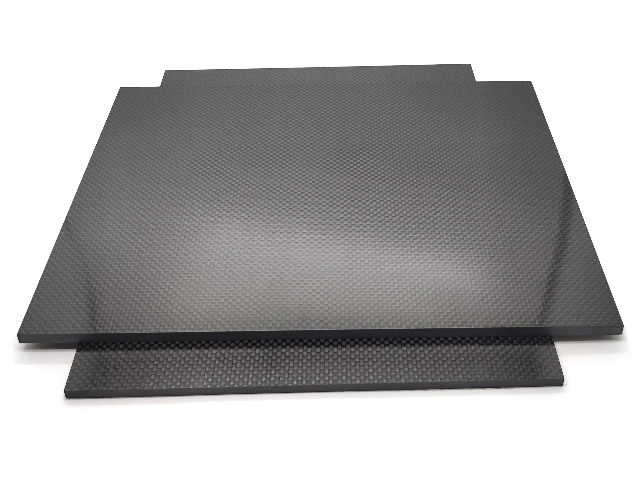

碳纤维板在滑雪板固定器中的应用明显提升了装备的安全性能。传统金属固定器在极端低温或稳定度冲击下易发生脆性断裂,而碳纤维复合材料凭借其独特的层间韧性结构,能有效分散冲击能量,将抗冲击性提高40%以上。其原理在于碳纤维的高模量特性可快速传递应力,树脂基体则通过微裂纹扩展吸收能量,避免应力集中导致的突发断裂。实际测试表明,在-30℃环境下承受50km/h的撞击时,碳纤维固定器形变恢复率可达95%,大幅降低滑雪者在高速滑行中因装备失效导致的运动损伤风险,同时减轻了30%的整体重量,优化了操控响应速度。隧道工程内壁衬砌有时采用碳纤维板作为增强层或防护层。贵州飞行器支架碳纤维板

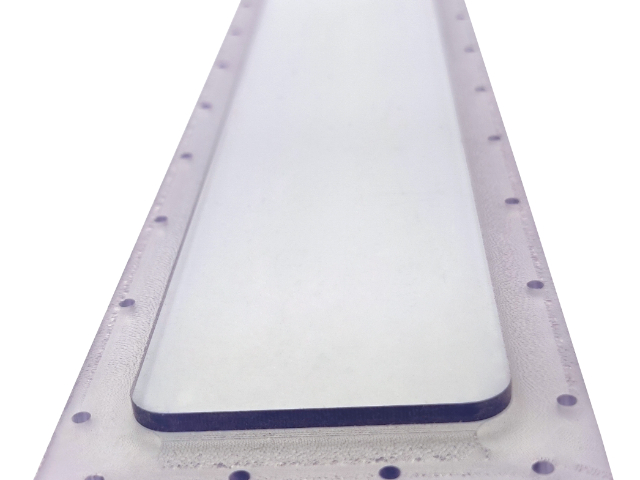

现代风电叶片主梁采用碳纤维板实现刚性与轻量化协同。以90米叶片为例,单向碳梁帽厚度达40mm,使用50K大丝束材料(成本降低35%),模量提升至155GPa。通过真空灌注工艺成型,纤维体积含量达58%,使叶片自重减轻22吨(相当于减重17%)。关键创新在于抗疲劳设计:在铺层中加入5%玄武岩纤维过渡层,使107次循环载荷后强度保留率从65%提升至82%。西门子Gamesa 8MW机组应用后,因减重使年发电量增加4.2%,且塔筒基础成本降低15%。但需注意碳纤维与玻璃纤维的界面兼容性,需采用苯并噁嗪树脂(固化收缩率<0.3%)避免分层。中山风电叶片碳纤维板储存时应置于干燥环境中,避免吸湿导致树脂基体性能下降或分层。

碳纤维板在汽车领域的应用已从超跑下探至主流车型。宝马7系Carbon Core技术将碳纤维加强件集成于白车身,实现减重130kg同时提升40%扭转刚度。其关键工艺是高压RTM成型:将预成型碳纤维织物置于150℃模具中,注入环氧树脂后在10MPa压力下固化,生产节拍缩短至8分钟/件。保时捷911 GT3的碳纤维底盘防倾杆重1.7kg(较钢制减重65%),刚度却提升30%,使过弯侧倾角减少2.5°。碰撞测试表明,碳纤维前纵梁通过可控碎裂吸收120kJ冲击能,较铝合金多35%,大幅降低乘员舱侵入风险。

前沿技术电动车采用碳纤维一体式底盘,如特斯拉Roadster二代将4680电池包集成于碳纤维蜂窝夹层板中。这种设计使结构效率(刚度/重量比)达42kN·m/kg,较钢铝混合车身提升3倍。关键创新在于多功能集成:碳纤维层间嵌入铜网实现EMI屏蔽效能>60dB,同时预留液冷通道使电池温差控制在±2℃。碳纤维B柱加强件通过热塑性预浸料局部增韧技术,在64km/h侧碰中吸能85kJ(较超高强钢多53%),保障电池舱完整性。但修复成本高昂仍是痛点,故新型设计采用模块化螺栓连接取代胶接。滑雪板固定器使用碳纤维板,抗冲击性提升40%,保障高坠安全。

碳纤维在建材行业中的应用正推动着传统建筑材料的革新,其强度、轻量化及耐久性特性为建筑结构与功能优化提供了全新解决方案。在结构加固领域,碳纤维增强聚合物(CFRP)板材通过环氧树脂粘接技术,可对混凝土梁柱进行抗弯加固,实验数据显示,采用200g/m²碳纤维布加固的RC梁,其极限承载力提升42%,且施工周期较传统钢构件加固缩短70%。对于历史建筑修复,0.16mm厚碳纤维网格与无机砂浆复合系统,在保持文物原貌的同时成功应用于某百年教堂穹顶加固项目。在轻量化建筑构件方面,碳纤维-聚氨酯发泡夹芯板作为新型墙体材料,密度只45kg/m³,但抗压强度达3.2MPa,配合真空绝热板技术,导热系数低至0.008W/(m·K),较传统加气混凝土节能35%。某装配式住宅项目采用碳纤维预制楼板,厚度120mm即可满足2kN/m²活荷载要求,较钢筋混凝土楼板减重68%,有效降低运输与吊装成本。智能建材领域,碳纤维与压电陶瓷复合的传感型混凝土,通过应变-电信号转换实现结构健康监测,在某桥梁监测项目中成功捕捉到0.1mm级微裂纹扩展,预警准确率达92%。此外,碳纤维气凝胶复合材料作为透明保温窗框,透光率85%的同时,U值低至0.8W/(m²·K),较断桥铝窗框节能效率提升40%。建筑工程中,碳纤维板常用于混凝土结构加固补强,提高承载能力。中山风电叶片碳纤维板

太阳能光伏支架系统应用碳纤维板可突出降低整体结构重量。贵州飞行器支架碳纤维板

碳纤维板革新了假肢的仿生功能实现。运动型小腿假肢采用变截面碳纤维板(层数8-16层渐变),通过铺层角度编程实现储能-释能动态匹配:足跟部±45°铺层占比70%吸收冲击(减震率55%),跖骨区0°铺层释放90%弹性势能。临床测试表明,患者步态周期中碳纤维假肢使能耗降低38%,地面反作用力峰值分散25%。更在脊柱矫形器中运用3D编织碳纤维网格(孔径2mm×3mm),在保持22N·m抗弯强度下透气率提升6倍,皮肤压疮发生率从23%降至5%,且重量传统金属支架的1/4。贵州飞行器支架碳纤维板

前沿技术网球拍采用碳纤维板通过定制化铺层实现性能突破。Wilson Pro Staff RF97在3/9点钟方向设置18层±45°编织层,提升扭矩刚度至28N·m/deg(较铝拍高210%);拍喉部植入T1100单向带(模量324GPa),使甜区扩大23%。羽毛球拍框体经有限元优化后,碳纤维/热塑性复合材料的冲击韧性达85kJ/m²,耐连续杀球测试>5000次。竞技赛艇桨叶采用纳米改性碳纤维板,表面涂覆聚氨酯弹性层,使水动力效率提升18%。值得注意的是,器材的阻尼性能与树脂体系直接相关:加入30%氰酸酯树脂可使振动衰减时间缩短至0.15秒(环氧树脂需0.8秒),很好的降低运动损伤风险。出厂前需...

- 3K斜纹碳纤维板价格 2025-12-31

- 植保机电调散热板碳纤维板 2025-12-31

- 东莞大丝束碳纤维板 2025-12-29

- 广西T1000碳纤维板 2025-12-28

- 防腐蚀碳纤维板vs铝合金强度 2025-12-25

- 重庆碳纤维板批发价格 2025-12-22

- 佛山碳纤维板厂家 2025-11-28

- 阻燃V0机碳纤维板vs玻纤板重量 2025-11-26

- T1000碳纤维板 2025-11-25

- 湖南3K斜纹碳纤维板 2025-11-21

- 云南防炸鸡玻纤支架碳纤维板 2025-09-23

- 四川T1000碳纤维板 2025-09-19

- 中山3K斜纹碳纤维板 2025-09-17

- 江苏碳纤维板尺寸定制 2025-09-15

- 湖北碳纤维板国产替代 2025-09-05

- 航空级碳纤维板厂家 2025-09-04