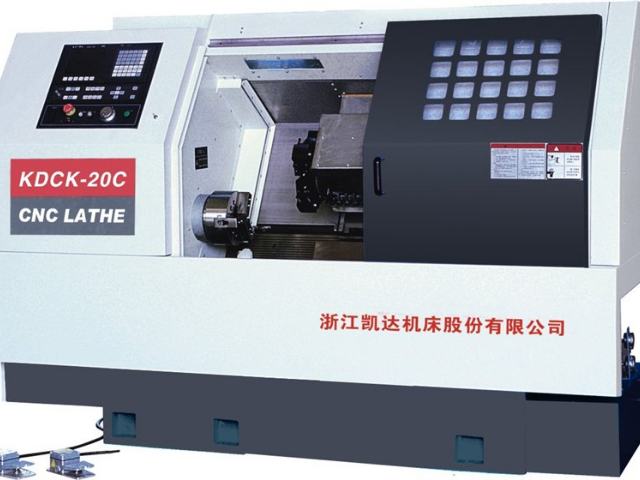

- 品牌

- 凯达

- 型号

- 齐全

- 类型

- 手轮,机械手,冷却管,排屑器,中心架,砂轮修整器,尾座,机床槽板,操纵阀,机床卡具,分离过滤机,纸带过滤机,花盘,机床接杆,刀库,动力卡盘用缸,冲头,可调操作阀,跟刀架

- 通用特性

- 高精度,精密,电动,数控

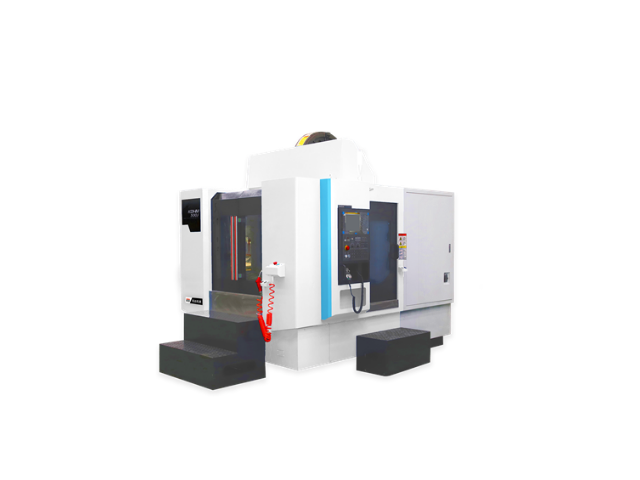

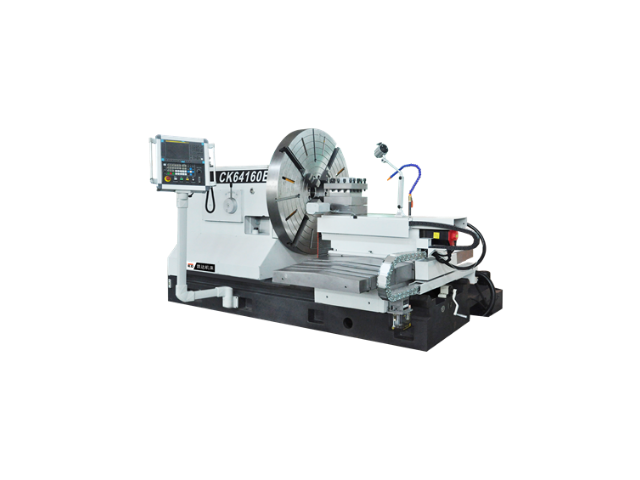

车削加工中心的正副主轴均集成了高精度角度编码器,这一精密装置实现了对主轴位置与转速的即时、精确监控与调节,确保了主轴间及主轴与工作台之间的同步驱动达到前所未有的默契度。在面对复杂多变的加工任务时,这种高度协调的同步驱动技术能够精确无误地引导各部件协同作业,特别是在处理高精度对接与细微加工环节时,更是展现出了无可比拟的优势,极大地提升了成品的加工精度与质量。至于车削加工中心的各运动轴,则全部选用了精密直线滚动导轨作为导向系统。智能化加工机床,实现远程监控与维护。宁夏卧式机床加工中心

这种倾斜设计通过分散工件在加工过程中受到的重力影响,明显减少了工件的自然变形倾向,进而稳固了加工过程的稳定性,确保了加工成品的高精度要求得以满足。在关键的运动控制方面,车削加工中心对X轴与Z轴均配置了先进的精密直线滚动导轨系统。这些导轨以其良好的低摩擦特性、非凡的刚性支撑以及超精密的导向能力,实现了近乎无间隙的平滑传动,为机床在高速运转状态下提供了很好的定位精确性和重复定位的稳定性。无论是面对长时间的连续加工任务,还是要求极高的快速进给作业,该机床都能保持惊人的稳定性和准确性,确保加工质量的持续良好。山西数控加工机床高效节能的加工机床,助力绿色制造。

从全方面审视其架构布局的角度出发,车削加工中心匠心独运地融入了整体斜床身的设计理念,这一创新之举深刻彰显了其在结构稳固性上的良好追求。通过巧妙地运用斜向布局策略,机床在持续作业中展现出了前所未有的稳定性优势,有效遏制了因工件自身重量分布不均可能导致的形变问题,进而实现了整机刚性水平的明显提升。此举不仅确保了加工过程的平稳无虞,也为高精度加工任务的顺利执行奠定了坚实基础。斜床身设计的另一大亮点在于其对排屑效率的极大促进。

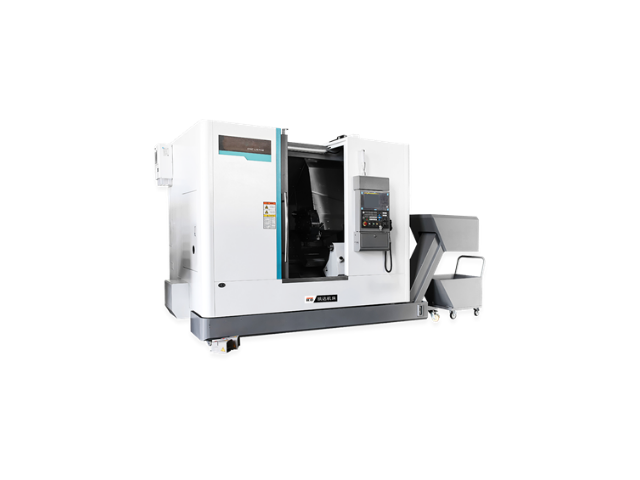

为了进一步提升运行的安全性与效率,车削加工中心内置了先进的智能监控系统。该系统如同一位不知疲倦的守护者,全天候对机床的各项运行参数进行精确监测与详尽记录。一旦捕捉到任何异常迹象或潜在问题,它便能迅速响应,通过及时预警与数据分析,协助操作人员快速识别并有效应对,从而有效预防了故障的发生,保障了机床的持续稳定运转。车削加工中心还配备了先进的智能故障诊断系统。这一系统如同一位经验丰富的技术专业人士,能够在故障发生的瞬间迅速定位问题所在,并基于强大的数据库与算法支持,提供出科学合理的解决方案。这一功能不仅极大地缩短了故障排查与维修的时间,还明显降低了维护成本,为企业的生产运营提供了强有力的技术支撑与保障。选购加工机床时,要充分考虑企业生产需求和工艺要求。

加工中心自动化产线,旨在提升制造业的生产效率和产品质量。传统的人工操作方式已无法满足快速变化的市场需求,加工中心自动化产线的推出,正是为了解决这些问题而生。加工中心自动化产线集成了先进的机器人技术、智能控制系统和高精度加工设备。通过自动化操作,产线能够实现24小时不间断生产,大幅提升生产能力。与传统生产方式相比,效率提升可达30%以上。采用高精度的数控技术,确保每一个加工环节都能达到严格的质量标准。即使在复杂的加工任务中,也能保持极高的稳定性和一致性。配备实时监控系统,能够对生产过程中的各项数据进行实时分析和反馈,及时发现问题并进行调整,减少停机时间,确保生产流程顺畅。该产线支持多种加工工艺,能够轻松切换不同产品的生产任务,满足客户多样化的需求,提升企业的市场反应速度。 加工中心自动化产线适用于汽车、航空航天、电子、机械等多个行业。无论是大批量生产还是小批量定制,都能提供灵活的解决方案。例如,在汽车制造中,它能够高效地完成零部件的加工任务,确保每个部件的质量和精度,为整车的性能提供保障。在电子行业,产线则能够快速响应市场变化,及时调整生产策略。加工机床的防护罩,保障操作安全。青海龙门加工机床

机床电气系统可靠性越来越高,降低故障率。宁夏卧式机床加工中心

更进一步,车削加工中心装备了先进的肖特带动力伺服刀架系统,这一集大成之作融合了钻孔、铣削、攻丝等多种加工技术于一体,构成了一个高度集成化的刀具工作站。通过高度智能化的数控系统精确指挥,该系统能够在单次工件装夹中无缝衔接并高效执行多项加工工序,极大地提升了生产效率,同时也强化了零件加工的一致性和精度,有效缩短了工件在生产流程中的周转时间。这一设计不仅是对传统加工模式的一次重大革新,更是精确对接了现代制造业对复杂零部件高效、精密加工能力的迫切需求,推动了制造业向更高层次的智能化、自动化方向发展。宁夏卧式机床加工中心

- 新疆数控机床加工多少钱 2025-06-12

- 成都小型数控机床加工中心 2025-06-12

- 精密数控机床加工哪家收费合理 2025-06-12

- 西安大型机床加工厂家 2025-06-12

- 西安高精度机床加工 2025-06-12

- 广州精密数控机床加工 2025-06-12

- 四轴加工机床费用 2025-06-12

- 湖北精密机床加工中心 2025-03-18

- 机械机床加工价钱 2025-03-18

- 山东精密数控机床加工 2025-03-18

- 内蒙古圆柱加工机床 2025-03-18

- 长沙立式加工机床 2025-03-18