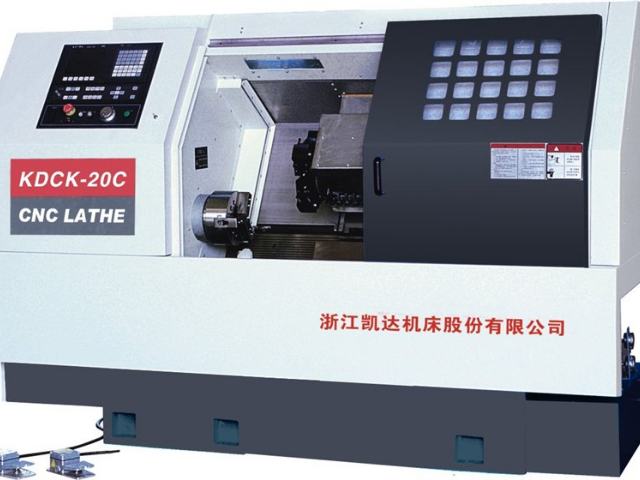

- 品牌

- 凯达

- 型号

- 齐全

- 类型

- 手轮,机械手,冷却管,排屑器,中心架,砂轮修整器,尾座,机床槽板,操纵阀,机床卡具,分离过滤机,纸带过滤机,花盘,机床接杆,刀库,动力卡盘用缸,冲头,可调操作阀,跟刀架

- 通用特性

- 高精度,精密,电动,数控

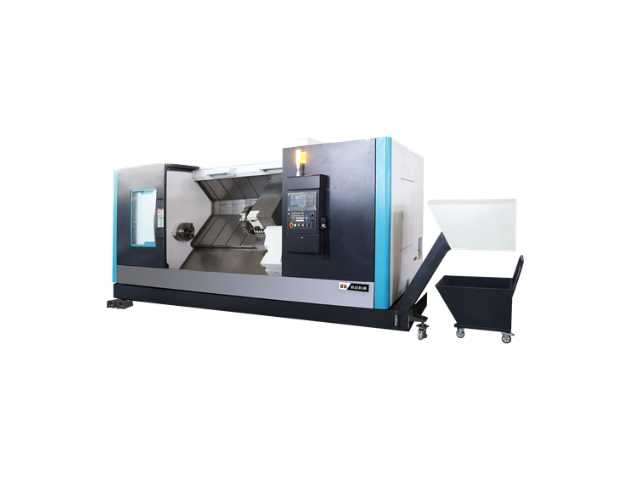

在传动系统方面,数控车床的X轴与Z轴均配备了高精度的直线滚动导轨系统,这一无间隙、高精度的传动机制不仅保障了机床在高负荷运行下的良好刚性,更将加工精度推向了新的高度。其出色的性能使得机床能够轻松应对各类复杂零件的精密加工挑战,为现代制造企业提供了坚实的技术支撑与竞争力提升。尤为该加工中心所集成的伺服驱动刀架,集钻、铣、攻丝等多元化功能于一身,展现了极高的工艺灵活性。伺服刀架凭借其快速响应与精确控制的能力,能够根据加工任务的具体需求,迅速而准确地更换刀具,实现了加工工序的无缝衔接与集成化生产,极大地缩短了生产周期,提高了整体生产效率。同时,这一设计还拓宽了加工零件的类型范围,使得机床能够胜任更多样化、更复杂的加工任务,满足了制造业日益增长的个性化与定制化需求。加工机床的广泛应用,促进了全球制造业的发展。线切割加工机床收费

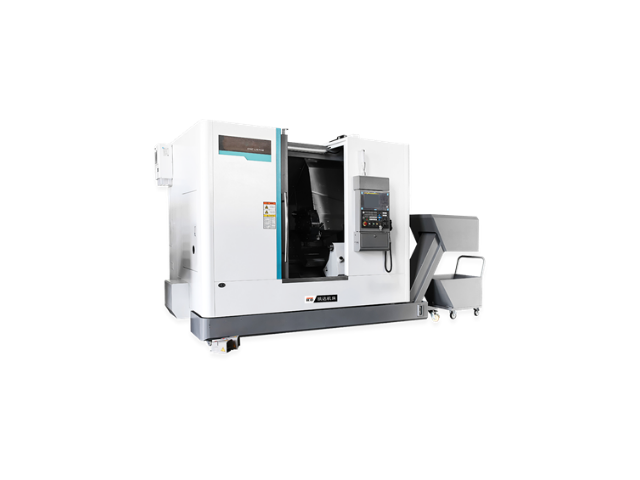

高速钻攻中心通过集成精密直线导轨与夹臂式刀库等先进技术,不仅实现了加工精度的飞跃,还极大提升了加工效率与稳定性,为现代精密制造领域树立了新的标准。在高速钻攻中心的构建中,其重要部件X、Y、Z三轴均配备了先进的精密直线导轨系统。这一选择不仅彰显了其追求很好性能的设计理念,更确保了机床在执行高速加工任务时,能够展现出的稳定性和精确度。精密直线导轨以其良好的刚性支撑,有效抵御了高速运动带来的振动与偏差,确保了加工路径的准确无误。同时,其低摩擦特性大幅减少了能耗与热量产生,加之低噪音设计,为操作人员营造了一个更为舒适的工作环境。这类导轨以其良好的耐久性和长寿命,明显提升了机床的整体运行效率与使用寿命,为用户带来了更为长远的投资回报。长沙立式机床加工加工机床操作人员需经过专业培训,掌握操作技巧。

角度编码器的引入,特别是在实现复杂零件加工的过程中,其重要性不言而喻。它确保了正副主轴在协同作业时能够无缝对接,实现高精度的同步驱动。这种先进的同步技术,不仅简化了传统加工中繁琐的多次装夹过程,实现了零件的一次装夹多面加工,还明显提升了生产效率,缩短了加工周期。同时,高度的同步性与精度的保障,也确保了加工件达到甚至超越设计要求,完美契合了现代制造业对于高效率、高质量生产模式的迫切需求。车削加工中心通过采用高刚性电主轴与高精度角度编码器的完美结合,不仅展现了其在精密加工领域的深厚实力,更为推动制造业向智能化、精密化方向转型升级提供了强有力的技术支持与保障。

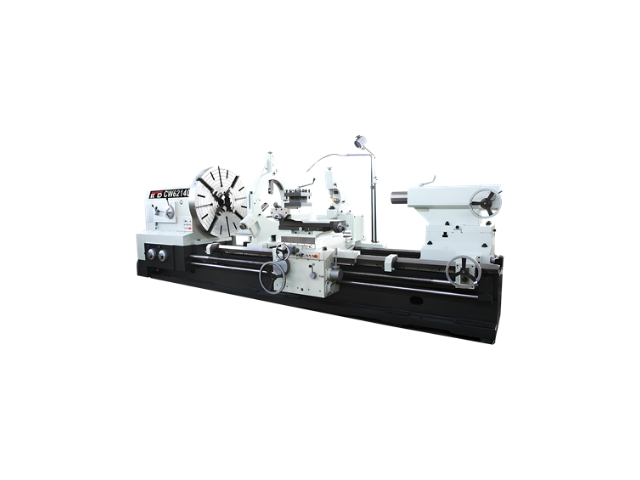

数控车床在加工大型平面盘环类部件时展现出良好的适应性。这类复杂部件,以其明显的直径与宽度为特征,对加工设备的刚性与稳定性提出了严苛要求,以确保加工精度的很好追求。数控车床通过采用高质量的铸铁材料精心打造其床身,这一举措从根本上保障了机床的高刚性与稳固性,为高精度加工奠定了坚实基础。数控车床借助精密的数控编程技术,实现了对大型平面盘环类零件的高效且精细的加工。编程的灵活性使得加工过程能够紧密贴合零件设计需求,优化加工路径,提高材料利用率,并明显缩短生产周期。机床操作界面人性化设计,提高操作舒适度。

高精度是五轴加工中心引以为傲的另一大特性。它采用了国际先进的高精度滚珠丝杠传动机构与精密直线导轨系统,确保了机床在长时间运行中的稳定性与精度的持久性。机床的主轴单元集成了高精度轴承与主轴电机,这些组件的协同工作,不仅保障了主轴在高速旋转下的稳定性,还实现了旋转精度的很好追求。加之数控系统内置的高精度位置控制算法,使得机床能够执行微米级别的精细加工任务,满足了现代工业对于产品精度的很好要求。五轴加工中心凭借其良好的性能指标与普遍的应用潜力,已成为推动现代制造业向更高层次发展的重要力量。无论是对于复杂曲面的高效加工,还是对于高精度零部件的精密制造,它都能以出色的表现,满足行业发展的多元化需求。加工机床的智能化发展,为制造业带来无限可能。天津车削加工机床

精密主轴设计,保障加工机床稳定性。线切割加工机床收费

五轴加工中心,作为现代制造业中的先进设备,以其良好的高效性的高精度以及坚如磐石的高刚性,在航空航天、汽车工业、模具制造、电子科技及精密机械工程等多个关键领域发挥着不可或缺的作用。这款数控机床的重要优势集中体现在以下几个方面:谈及高效性,五轴加工中心通过集成先进的数控技术与高性能伺服电机系统,实现了切削速度与进给速率的双重飞跃。这种设计不仅极大地缩短了加工周期,还明显提升了整体生产线的吞吐量。更进一步,其配备的智能化自动换刀装置与高精度自动测量系统,极大地降低了人工操作的依赖,实现了加工流程的自动化与无缝衔接,从而在生产效率上实现了质的飞跃。线切割加工机床收费

- 新疆数控机床加工多少钱 2025-06-12

- 成都小型数控机床加工中心 2025-06-12

- 精密数控机床加工哪家收费合理 2025-06-12

- 西安大型机床加工厂家 2025-06-12

- 西安高精度机床加工 2025-06-12

- 广州精密数控机床加工 2025-06-12

- 四轴加工机床费用 2025-06-12

- 湖北精密机床加工中心 2025-03-18

- 机械机床加工价钱 2025-03-18

- 山东精密数控机床加工 2025-03-18

- 内蒙古圆柱加工机床 2025-03-18

- 长沙立式加工机床 2025-03-18