- 品牌

- 艳阳天

- 型号

- YYT

- 工艺用途

- 实验炉

- 传热方式

- 对流式电阻炉,辐射式电阻炉

- 炉内气氛

- 空气介质炉

- 热工制度

- 间歇式炉

- 炉型结构

- 罩式炉

- 输送形式

- 升降底式炉

- 控制形式

- 温度控制炉

- 主要用途

- 科研单位实验室,高温煅烧

- 产品认证

- IOS9001,CE

- 最大电压

- 380

- 提供加工定制

- 是

- 功率

- 5-20K

- 厂家

- 艳阳天

- 额定温度

- 可自定义

- 产地

- 江苏

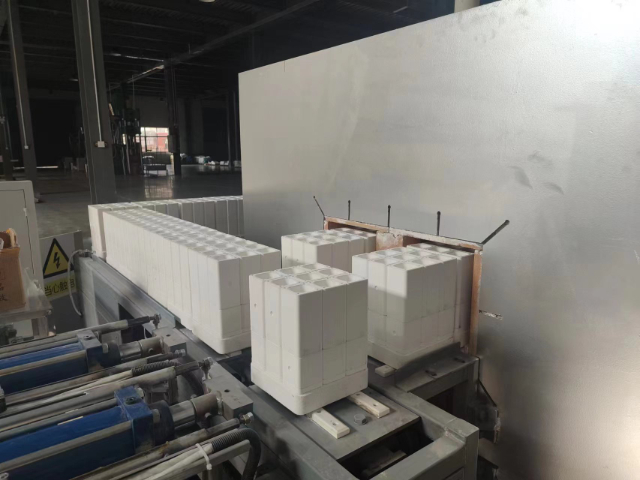

紧凑式窑体结构设计,工业陶瓷 1700℃小型燃气梭式窑(1 - 3m³)采用紧凑式结构设计,外壳由耐高温合金钢焊接而成,经特殊热处理工艺强化,具备优异的抗压和抗变形能力,可承受高温烧制过程中的热应力变化。窑体内部采用多层复合隔热结构,内层选用高纯刚玉莫来石砖,氧化铝含量高达 99.6%,能在 1700℃极端高温下保持稳定的化学性能,有效抵御陶瓷坯体在烧制过程中的化学侵蚀;中间层填充纳米级隔热材料,热导率低至 0.028W/(m・K),极大减少热量散失;外层辅以硅酸铝纤维毯,进一步增强隔热效果,使窑体表面温度控制在 60℃以下,保障操作人员安全的同时降低能耗。窑门采用侧开式液压升降结构,配备多重耐高温硅胶密封条和机械压紧装置,确保关闭时密封严密,防止燃气泄漏与热量流失,为陶瓷烧制提供稳定的高温环境。玻璃实验坩埚熔炉哪家好?推荐咨询艳阳天炉业!江西小型玻璃漏料中试熔炉多少钱

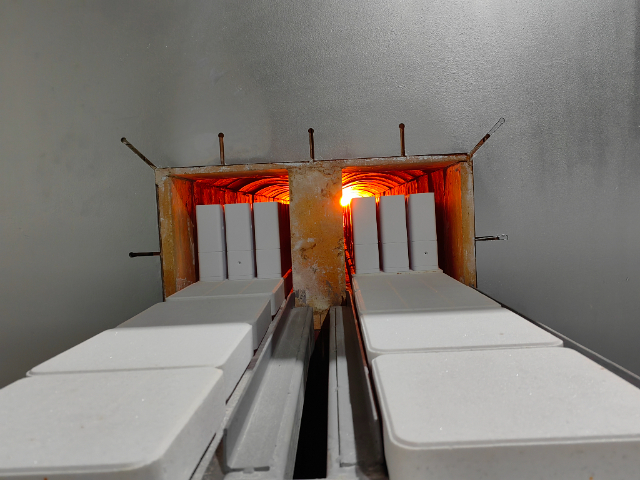

高效节能的加热元件配置,1700℃升降式高温陶瓷烧成炉采用高效节能的硅钼棒作为加热元件,硅钼棒具有耐高温、抗氧化性能强的特点,在 1700℃高温环境下仍能保持稳定的电性能与机械强度,使用寿命长。加热元件呈矩阵式分布于炉体侧壁与顶部,形成立体加热模式,确保炉膛内温度均匀性误差控制在 ±2℃以内,使陶瓷坯体各部位受热一致。加热元件采用模块化设计,便于快速拆卸与更换,当部分元件出现故障时,可单独进行维护,有效减少设备停机时间。同时,炉体配备余热回收系统,将高温废气热量回收利用,用于预热助燃空气或干燥坯体,能源综合利用率提升 35% 以上。浙江小型玻璃漏料中试熔炉坩埚熔炉哪家好?推荐咨询艳阳天炉业!

良好的通用性与扩展性,工业陶瓷 1700℃单(双)孔高温陶瓷烧成窑具有良好的通用性和扩展性,可满足不同类型工业陶瓷的烧制需求。无论是氧化物陶瓷、氮化物陶瓷还是碳化物陶瓷,只需根据材料特性调整烧成工艺参数,即可实现高质量烧制。对于双孔窑型,可通过增加隔热隔板和控温模块,将其改造为多气氛烧成窑,同时满足多种陶瓷材料在不同气氛条件下的烧制要求。此外,设备预留了多种接口,可根据生产需求扩展功能,如增加在线检测装置,实时监测陶瓷坯体的密度、强度等性能指标;接入智能物流系统,实现陶瓷坯体的自动上料和下料,进一步提高生产自动化水平。这种良好的通用性和扩展性,使设备能够适应不断变化的市场需求,为企业创造更大的价值。

自动化集成控制系统,该中温陶瓷烧成窑采用自动化集成控制系统,实现生产过程智能化管理。通过 PLC 控制器集成温度调节、气氛控制、传动控制等功能模块,操作人员可在触摸屏上直观设置烧成工艺参数,系统自动执行升温、保温、降温等操作流程。系统具备数据实时记录功能,可存储窑内温度曲线、气体流量、压力变化等关键数据,生成生产报表,便于质量追溯和工艺优化。支持与工厂 ERP 系统对接,实现生产数据远程传输,管理人员可实时监控设备运行状态和生产进度,合理安排生产计划。此外,系统内置故障诊断程序,能快速定位设备异常并提供解决方案,降低维修难度,提升设备运行效率。箱式侧开门熔炉哪家好?推荐咨询艳阳天炉业!

精密的传动与支撑系统,单(双)孔高温陶瓷烧成窑的传动与支撑系统经过精心设计,确保陶瓷坯体在烧成过程中平稳输送。采用耐高温的碳化硅辊棒作为支撑载体,辊棒表面经过特殊涂层处理,硬度高、耐磨性好,在 1700℃高温下仍能保持良好的机械强度和尺寸稳定性,有效避免坯体变形和粘连。传动系统配备高精度伺服电机和减速机,辊棒转速可在 0.01 - 1m/min 范围内无级调节,满足不同尺寸和重量陶瓷坯体的烧制需求。对于双孔窑型,两组传动系统相互独立,可分别设置不同的传输速度,适应不同工艺要求的产品烧制。同时,传动系统还设置了张紧装置和纠偏系统,实时监测辊棒运行状态,确保坯体在窑内直线运行,防止跑偏影响烧成质量。箱式熔炉哪里买?艳阳天炉业期待与您合作!杭州小型玻璃漏料中试熔炉技术

熔炉价格多少?欢迎咨询艳阳天炉业,为您定制适合的报价方案!江西小型玻璃漏料中试熔炉多少钱

精巧实用的箱式侧开门结构设计,箱式侧开门玻璃实验坩埚熔炉采用紧凑的立方体箱式结构,整体框架由不锈钢材质打造,坚固耐用且具有良好的抗腐蚀性。侧开门设计是该熔炉的一大亮点,门体通过铰链与炉体侧边相连,开启角度可达180°,方便实验人员轻松放置和取出坩埚,大幅提升操作的便捷性。门体边缘配备耐高温、高密封性的硅胶密封条,结合独特的锁扣装置,确保熔炉在工作时处于完全密封状态,有效防止热量散失和外界杂质进入。炉体外壳与内胆之间填充多层陶瓷纤维隔热材料,这种材料不仅隔热性能优异,能将炉体表面温度控制在安全范围内,避免操作人员烫伤,还能减少能源损耗,提高熔炉的热效率。同时,炉体底部安装有四个可调节高度的支脚,方便在不同实验台面上进行水平调节,保证熔炉稳定运行。江西小型玻璃漏料中试熔炉多少钱

高精度智能温控系统,该高温烧成窑配备高精度智能温控系统,全窑布置 24 组 B 型热电偶,配合红外测温仪,实现对窑内温度的三维立体监测,测温精度可达 ±1℃。基于模糊 PID 控制算法的控制器,能够根据预设的烧成曲线,自动调节加热功率。在升温阶段,系统可按照不同陶瓷材料的特性,以 5 - 15℃/min 的速率匀速升温,避免因升温过快导致坯体开裂;恒温阶段,将温度波动严格控制在 ±1.5℃以内,确保陶瓷晶相转化充分;降温阶段,通过优化的冷却程序,使坯体缓慢冷却,防止热应力产生。此外,系统支持多组工艺参数存储与调用,操作人员可根据不同的陶瓷配方和产品要求,快速切换烧成曲线,提高生产效率和产品质量...

- 广东小型玻璃漏料中试熔炉维修 2025-07-26

- 湖州小型玻璃漏料中试熔炉解决方案 2025-07-26

- 厦门箱式侧开门玻璃实验坩埚熔炉直销价格 2025-07-26

- 杭州箱式侧开门玻璃实验坩埚熔炉生产厂家 2025-07-26

- 浙江小型玻璃漏料中试熔炉公司 2025-07-26

- 北京箱式侧开门玻璃实验坩埚熔炉设计 2025-07-26

- 江苏箱式侧开门玻璃实验坩埚熔炉规格尺寸 2025-07-26

- 福州熔炉公司 2025-07-25

- 杭州小型玻璃漏料中试熔炉维修 2025-07-25

- 北京箱式侧开门玻璃实验坩埚熔炉解决方案 2025-07-25

- 镇江箱式侧开门玻璃实验坩埚熔炉图片 2025-07-25

- 箱式侧开门玻璃实验坩埚熔炉零售 2025-07-24

- 福建小型玻璃漏料中试熔炉设备 2025-07-24

- 深圳箱式侧开门玻璃实验坩埚熔炉技术 2025-07-24

- 浙江小型玻璃漏料中试熔炉哪家好 2025-07-24

- 广东小型玻璃漏料中试熔炉维修 2025-07-24

- 浙江推板式微晶玻璃实验炉设计 07-29

- 北京实验炉技术参数 07-29

- 南昌箱式微晶玻璃晶化实验炉零售价格 07-29

- 福建小型玻璃漏料中试熔炉技术参数 07-26

- 广东小型玻璃漏料中试熔炉维修 07-26

- 湖州小型玻璃漏料中试熔炉解决方案 07-26

- 厦门箱式侧开门玻璃实验坩埚熔炉直销价格 07-26

- 杭州箱式侧开门玻璃实验坩埚熔炉生产厂家 07-26

- 浙江小型玻璃漏料中试熔炉公司 07-26

- 北京箱式侧开门玻璃实验坩埚熔炉设计 07-26