- 品牌

- 上海九展

- 型号

- 齐全

- 类型

- 齐全

- 材质

- 齐全

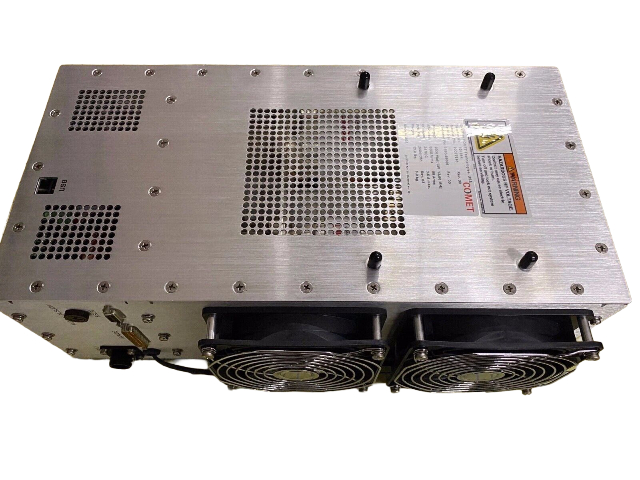

射频产生器作为无线通信系统中的关键组件,其功耗和散热性能对于设备的稳定性和可靠性至关重要。在功耗方面,射频产生器的功耗主要取决于其内部电路的设计、所选用的芯片以及工作频率等因素。高性能的射频产生器通常具有较低的功耗,以延长设备的使用寿命和减少能源浪费。设计者在选择芯片时,会充分考虑其功耗特性,以优化整体能耗。散热性能方面,射频产生器在工作过程中会产生大量的热量。为了保持设备的正常运行和延长使用寿命,必须采取有效的散热措施。散热设计通常包括散热片、风扇、热管等元件,它们能够有效地将热量从射频产生器内部导出,并散发到环境中。同时,散热设计还需要考虑材料的热导率、热膨胀系数等因素,以确保散热效果。射频产生器的功耗和散热性能是评价其性能优劣的重要指标。通过优化设计和选用高性能的芯片,可以实现低功耗和高效散热,从而提高设备的稳定性和可靠性。半导体零件的应用范围极广,几乎涵盖了所有现代电子设备的重点部件。浙江LAM ESC解决方案

射频产生器,也称为射频发生器或射频信号发生器,其主要工作原理基于振荡电路和频率合成技术。射频产生器内部包含一个稳定的参考频率源,如晶体振荡器或原子钟,它提供一个精确的、稳定的基准频率。射频产生器的工作原理是通过频率合成器将这一基准频率与一系列可变的频率分量进行组合和相加,从而生成所需的射频信号。这些频率分量可以通过调整电路中的参数(如电容、电感等)或使用数字控制技术来实现。射频产生器的振荡电路由放大器、反馈网络和一个频率稳定的谐振元件(如LC电路)组成。放大器接收来自反馈网络的信号并进行放大,然后将放大后的信号输送回反馈网络,形成一个闭环系统。谐振元件用于控制振荡电路的频率,确保只有特定频率的信号能在回路中循环并得到放大。射频产生器通过精确控制振荡电路的频率和功率输出,产生稳定、可靠的射频信号,为无线通信、雷达、广播等领域提供必要的工作频率。LAM Power射频匹配器通过其特定的电路设计和调谐机制,能够实现输入射频信号与输出设备之间的匹配。

射频产生器,作为现代通信、医疗和工业领域不可或缺的设备,其输出功率范围因应用领域的不同而有所差异。一般而言,射频产生器的输出功率可以从几毫瓦到数千瓦不等。这种普遍的功率范围确保了射频产生器能够适应从简单的无线通信到复杂的雷达系统等多种应用场景。例如,在无线通信领域,射频产生器的输出功率通常在几瓦到几百瓦之间,以确保信号能够稳定、高效地传输。而在医疗领域,射频产生器的输出功率则更为精细,如用于软组织热凝固的射频产生器,其输出功率范围通常在2到200瓦之间,以满足精确诊治的需求。此外,射频产生器的输出功率还受到其频率范围的限制。不同的应用场景需要不同的频率,而射频产生器的输出功率往往与其频率范围相匹配。因此,在选择射频产生器时,除了考虑其输出功率外,还需要关注其频率范围是否满足应用需求。射频产生器的输出功率范围普遍,能够满足不同领域的需求。在选择射频产生器时,应根据实际应用场景综合考虑其输出功率和频率范围等因素。

随着芯片技术的不断进步,对芯片性能的要求越来越高,而半导体设备在提升芯片性能过程中扮演着关键角色。通过不断改进半导体设备的技术水平,能够实现更小的晶体管尺寸、更高的电路集成度,从而提升芯片的运算速度和能效比。例如,先进的光刻设备采用极紫外光刻技术,能够实现7纳米及以下制程的芯片制造,相比传统光刻技术,大幅提升了芯片的性能;同时,半导体设备在制造过程中的精确控制,能够减少芯片的缺陷率,提高芯片的稳定性和可靠性,进一步保障芯片在实际应用中能够稳定发挥高性能,满足各类高级应用场景的需求。随着射频技术的不断进步,射频匹配器逐渐向自动化、智能化方向发展,以适应更复杂的应用需求。

射频匹配器在减少信号干扰和噪声方面扮演着至关重要的角色。首先,射频匹配器通过其特定的电路设计和调谐机制,能够实现输入射频信号与输出设备之间的匹配,从而确保信号的稳定传输。在信号传输过程中,由于环境、设备本身或其他因素,信号可能会受到各种干扰和噪声的影响,导致信号质量下降,甚至无法正确传输。射频匹配器能够有效地减少这些干扰和噪声,通过其谐振技术和阻抗匹配功能,使信号在传输过程中受到的干扰和噪声小化。此外,射频匹配器还能提高信号的传输效率和功率容量,使得信号在传输过程中能够更加稳定、高效。这对于需要高质量信号传输的无线通信系统来说至关重要,尤其是在需要传输高频、高速信号的场合下。射频匹配器在减少信号干扰和噪声方面发挥着重要作用,通过其特定的电路设计和功能实现,能够确保信号的稳定传输,提高信号的传输效率和质量,从而满足无线通信系统的需求。射频发生器在运行过程中,展现出频率输出精确和功率保持稳定的双重优势。LAM Power

射频发生器,作为一种重要的电子设备,其频率范围因具体型号和应用需求的不同而有所差异。浙江LAM ESC解决方案

半导体设备具有复杂的生产功能,涵盖了从原材料加工到芯片封装的全过程。在前端制造环节,光刻机用于将电路图案转移到硅片上,刻蚀机则用于去除多余的材料以形成精确的电路结构。光刻机的精度直接决定了芯片的特征尺寸下限,而刻蚀机则需要在保证精度的同时,实现高效率的材料去除。薄膜沉积设备则用于在硅片表面沉积各种功能薄膜,如绝缘层、导电层等,这些薄膜的均匀性和质量对芯片的性能至关重要。在后端封装环节,封装设备将制造好的芯片进行封装,以保护芯片并实现与外部电路的连接。封装技术的不断进步,如3D封装和系统级封装,使得芯片的集成度更高,性能更优。这些设备的协同工作,确保了半导体芯片从设计到成品的高效生产,满足了市场对高性能芯片的大量需求。半导体设备的生产功能不仅需要高精度和高效率,还需要具备良好的稳定性和可靠性,以应对大规模生产的挑战。浙江LAM ESC解决方案

- 广东LAM Magnet采购 2026-02-14

- 上海LAM NOVELLUS 2026-02-13

- 河南LAM Plate/others采购 2026-02-13

- 湖北LAM Showerhead采购 2026-02-12

- 广东LAM Plate/others供应 2026-02-12

- 安徽LAM LOWER SHIELD供应 2026-02-12

- 杭州LAM VALVE/MFC采购 2026-02-11

- 湖北LAM LOWER SHIELD订购 2026-02-09

- LAM RF Match价格 2026-01-24

- 四川LAM SERVER采购 2026-01-23

- 湖北LAM AMPULE订购 2026-01-23

- 武汉LAM NOVELLUS采购 2026-01-23