- 品牌

- 深超劲

- 型号

- CJZZX

- 加工定制

- 是

- 用途

- 电子电器生产组装调试包装

- 机架材质

- 不锈钢,铝型材等

- 工作台板材质

- 木板

- 输送带材质

- PVC,尼龙等

- 照明灯

- LED节能灯

- 产地

- 深圳龙岗

- 规格

- 非标设备需定制

- 货号

- CJZZX01

- 是否跨境货源

- 否

- 厂家

- 深圳市超劲工业设备有限公司

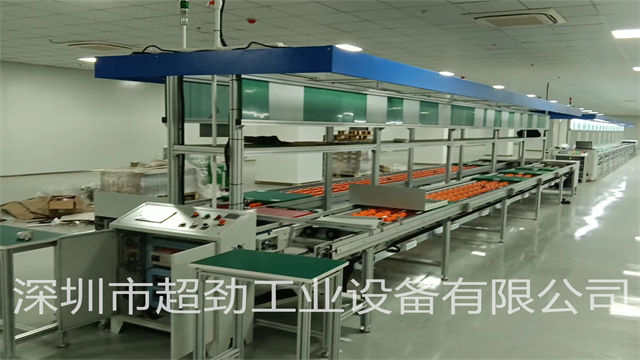

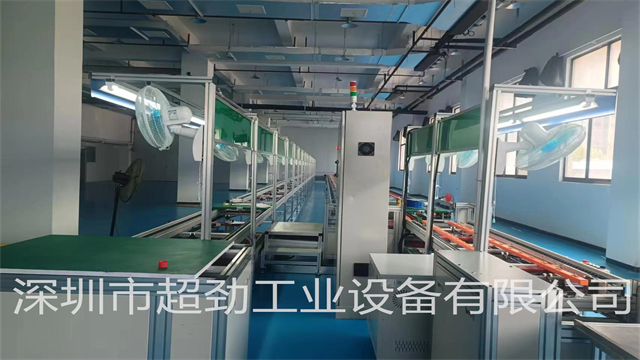

倍速链总装线操作步骤1、打开倍速链总装线压缩空气开关,当储气罐压力达到一定压力时,打开气阀开关,向导线体供气。2、检查没有工装板时进料自升式传送台是否下降到位,没有工装板时返回的空板自升式传送台是否上升到位。如果没有,请根据故障排除方法将其移除。3、正常使用倍速链总装线时,工装板不能停留在 1 号、2 号和 3 号顶升传递机构上,回程空板顶升传递平台也不能停留在工装板上。4、关闭倍速链总装线电气柜中的所有空气开关,然后打开电气柜面板上的选择开关,按绿色按钮启动系统。5、每个电台都有两个带黑白箭头的按钮。按黑色时,工作站前面的临时存储区域有一个工装板。工具板上的塞子会掉落。当工装板在差速器链条的牵引下到达与工位平行的提升和移动机构时,工装板旁边的止动器将顶住工装板并延迟 3 秒钟。我们的总装线采用节能环保的设计,符合可持续发展的要求。四川自动化总装线

总装线

总装流水线的优点提高生产效率总装流水线可以实现电子产品的连续组装,减少了人工操作的时间和劳动强度,**提高了生产效率。流水线的自动化程度高,可以根据生产需求调整运行速度和工位布局,进一步提高生产效率。保证产品质量总装流水线配备了各种检测设备,可以对电子产品进行***的检测,确保产品质量符合要求。流水线的标准化作业流程可以减少人为因素对产品质量的影响,提高产品的一致性和稳定性。降低生产成本总装流水线可以减少人工操作,降低了人工成本。同时,流水线的高效生产可以降低单位产品的生产成本。流水线的自动化控制可以减少生产过程中的浪费,如原材料的浪费、能源的浪费等,进一步降低生产成本。提高企业竞争力总装流水线的高效生产和高质量产品可以提高企业的市场竞争力,满足客户对电子产品的需求。流水线的自动化程度高,可以提高企业的生产管理水平,为企业的可持续发展提供有力支持。湖南电子电器总装线通过持续的研发和改进,我们的总装线始终保持行业前列地位。

总装线不是孤立存在的,它与上下游生产环节的紧密衔接对于整个生产系统的顺畅运行至关重要。在上游环节,零部件的生产质量和供应及时性直接影响总装线的效率。总装线需要与零部件供应商建立良好的沟通机制,供应商要按照总装线的生产计划和质量要求准时供应零部件。例如,通过电子数据交换(EDI)系统,总装企业可以将零部件的需求信息及时传递给供应商,供应商则可以反馈零部件的生产进度和发货信息。同时,总装线可以对供应商的零部件质量进行评估,对于质量不稳定的供应商提出改进要求或者更换供应商。在下游环节,总装完成的产品需要及时进入包装、仓储和销售等环节。总装线要与包装线合理衔接,确保产品在包装过程中不会受到损坏。包装线的设计要考虑到总装线的生产速度和产品的尺寸、重量等因素。在仓储环节,总装线与仓库之间要有高效的物流通道,产品可以快速入库存储。而且,仓库的库存管理系统要与总装线的生产计划相协调,避免产品积压或者缺货。此外,总装线还要与销售部门沟通,根据市场需求调整生产计划,确保生产的产品能够满足市场的需求,避免生产过剩或不足的情况发生。

全自动滚筒总装线是一种高度自动化的生产设备,主要用于滚筒产品的组装。以下是关于全自动滚筒总装线的详细介绍:组成部分:输送系统:通常采用滚筒输送机,负责将各个零部件从一个工位输送到另一个工位。滚筒输送机具有输送平稳、噪音低、承载能力强等优点。可能配备传感器和控制系统,以实现对输送速度、位置等参数的精确控制。组装系统:由各种自动化组装设备组成,如机械手、拧紧装置、压装设备等。机械手可以精确地抓取和放置零部件,完成复杂的组装动作。拧紧装置用于紧固螺栓、螺母等连接件。压装设备则用于将轴承、齿轮等零部件压入滚筒主体。检测系统:包括尺寸检测、压力检测、扭矩检测等设备。尺寸检测设备用于确保零部件的尺寸符合要求。压力检测设备用于检测密封件的压力是否达到标准。扭矩检测设备用于检查螺栓、螺母的拧紧扭矩是否正确。控制系统:是全自动滚筒总装线的**部分,负责协调各个组成部分的运行。通常采用PLC(可编程逻辑控制器)或工业计算机作为控制**,通过传感器反馈的信息实现对整个生产线的自动化控制。总装线的智能化监控系统能够实时监测设备状态,提前预防设备故障。

总装线与倍速链线的区别:1、生产方式:总装线是一种手工装配的方式,需要大量人力资源;倍速链线是一种自动化生产方式,需要较少人力资源。2、适用场景:总装线适用于生产规模相对较小、产品种类较少、高质量低产量的环境,如飞机、汽车、大型机械等产品的生产;倍速链线适用于生产规模较大、产品种类较多、高效率低成本的环境,如手机、电脑、家电等产品的生产。3、注重方面:总装线更注重产品质量和稳定性;倍速链线更注重生产效率和降低成本。总装线的智能化调度功能能够优化生产流程,减少等待时间和生产周期。电动按摩机总装线分类

我们的总装线具有好的耐用性,能够长时间稳定运行。四川自动化总装线

提升总装线的生产效率是企业追求的重要目标。一方面,可以从优化生产流程入手。对总装线的各个工位进行详细分析,找出可能存在的瓶颈环节。例如,某个工位的操作过于复杂,导致工人花费大量时间,那么就需要对该工位的工艺进行改进,简化操作步骤或者采用更高效的工具。同时,合理调整工位之间的间距和物料供应方式,减少工人在操作过程中的等待时间和物料搬运时间。另一方面,采用先进的生产技术和管理方法也能提高效率。如引入准时化生产(JIT)理念,根据生产计划精确地安排零部件的供应时间和数量,避免库存积压,同时也保证总装线不会因零部件短缺而停工。在人员管理方面,实施绩效激励制度,根据工人的生产数量、质量等指标进行考核和奖励,激发工人的工作积极性。此外,持续对员工进行技能培训,提高他们的操作熟练程度和解决问题的能力。通过数据分析来监控总装线的生产效率也是重要的手段。收集各个工位的生产数据,如生产时间、次品率、设备故障率等,利用数据分析软件进行分析,找出影响效率的因素,并及时制定改进措施。例如,如果发现某台设备的故障率较高,影响了总装线的正常运行,就可以及时安排维修或更换设备。四川自动化总装线

总装线的成本控制对于企业的经济效益至关重要。成本主要包括设备采购成本、人员工资、零部件成本、能源消耗和设备维护成本等。在设备采购方面,要进行充分的市场调研,选择性价比高的设备。不能只追求昂贵的设备,而要根据总装线的实际生产需求和生产规模来选型。例如,对于一些生产批量较大、产品相对单一的总装线,可以选择自动化程度高、生产效率高但价格相对较高的设备;而对于生产批量小、产品多样化的总装线,则可以选择一些通用性强、价格较为适中的设备。人员工资成本要通过合理的人员配置和绩效激励来控制。避免人员冗余,同时提高员工的工作效率和质量。在零部件成本方面,与供应商建立长期稳定的合作关系,通过批量采购、价格谈判等方...

- 江西总装线技术参数 2024-12-24

- 西藏总装线按需定制 2024-12-23

- 锂电池总装线生产过程 2024-12-23

- 内蒙古滑板车总装线 2024-12-23

- 河北倍速链总装线 2024-12-23

- 福建电热水器总装线 2024-12-23

- 水平循环倍速链总装线按需定制 2024-12-22

- 东莞总装线质量 2024-12-15

- 江苏总装线厂家电话 2024-12-14

- 电动扫地机总装线供应商家 2024-12-14

- 广西安装总装线 2024-11-26

- 服务器总装线优势 2024-11-26

- 惠州商用加湿器总装线 2024-11-26

- 广东总装线非标设备 2024-11-26

- 智能家电总装线调试 2024-11-25

- 工装板倍速链总装线出厂价 2024-11-25

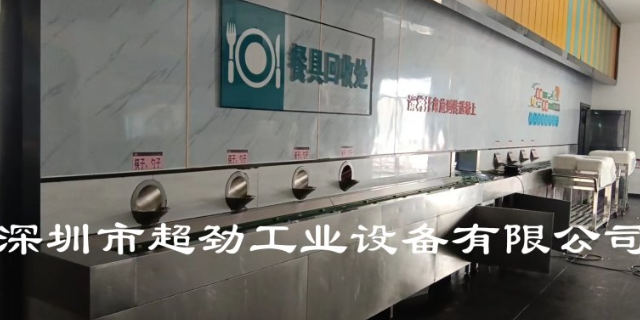

- 全自动餐盘回收线按需定制 01-06

- 宁夏智能餐盘回收线供应商家 01-06

- 内蒙古学校食堂餐盘回收线设备厂家 01-06

- 湖南智能餐盘回收线优势 01-06

- 天津酒店餐厅餐盘回收线售价 01-06

- 江西酒店餐厅餐盘回收线调试 01-05

- 云南水平循环餐盘回收线分类 01-05

- 湖南U型餐盘回收线免费设计 01-05

- 新疆圆带式餐盘回收线生产企业 01-05

- 河南自动餐盘回收线产品介绍 01-05