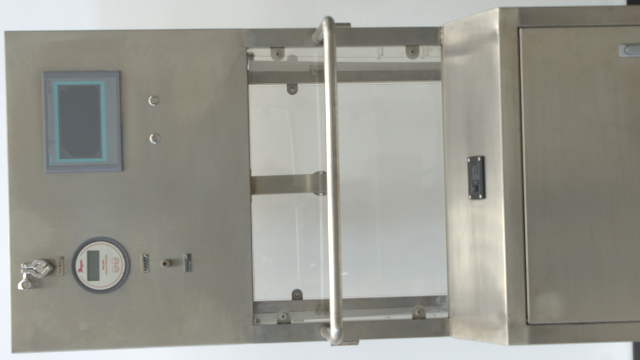

- 品牌

- 南京爱能

- 型号

- AN-JJC

- 类型

- 精密过滤器

- 壳体材质

- 玻璃,不锈钢

- 样式

- 厢式

- 用途

- 除尘,空气过滤,干燥过滤

在 BSL-3 级生物安全实验室中,洁净层流车需满足更高的安全要求:采用双高效过滤器串联设计(H14+H14),排风经 HEPA 过滤后排放,确保病原微生物零泄漏;箱体内部负压控制(-20±5Pa),通过压力传感器实时监测,与实验室通风系统联动,压差异常时自动关闭风机并锁定车门。设备表面覆盖聚四氟乙烯(PTFE)涂层(厚度 50μm),可耐受甲醛熏蒸(浓度 37%,作用 4 小时)和过氧乙酸喷雾(浓度 0.5%),便于终末消毒。内部配备生物安全型传递舱(带紫外线灭菌灯和单独压差控制),实现传染性样本的安全转运,符合 WHO《实验室生物安全手册》第四版要求。设备运行时振动幅度需≤0.5mm/s,避免对精密操作产生干扰。海南常见洁净层流车图片

针对不同行业的特殊需求,食品加工领域的层流车需采用食品级润滑剂(NSF H1 级),工作台面可选用 316L 不锈钢(符合 FDA 21 CFR Part 175.300),并配备可拆卸式排水槽(坡度≥3°),便于清洁时排水;电子行业设备需在内部粘贴防静电贴膜(表面电阻 10⁸Ω),配置离子中和装置(平衡电压 ±10V),有效控制静电积累;医疗行业应用则需增加生物安全设计,如内壁使用抑制细菌涂层(抑制大肠杆菌、金黄色葡萄球菌生长率≥99%),配备生物安全型紫外灯(带臭氧分解模块,臭氧残留≤0.1ppm)。海南常见洁净层流车图片负压型层流车内置排风系统,防止污染空气外泄,适用于生物安全场景。

在乳制品无菌灌装车间,洁净层流车用于菌种转接和无菌工具转运。设备内腔采用 316L 不锈钢(粗糙度 Ra≤0.6μm),表面经电抛光处理(镜面效果),避免物料残留和细菌滋生;工作台面倾斜 3°,配备可拆卸式不锈钢接液盘(容积 500mL),防止冷凝水积聚。层流车与灌装机通过对接法兰连接(密封胶圈材质为 FDA 认证的 EPDM),形成密闭转移通道,转接过程中浮游菌≤0.5CFU/m³,满足 FSMA(美国食品安全现代化法案)对低水分食品加工的洁净要求。设备每周进行 TOC 清洁验证(残留≤10ppm),每批次使用后进行 75% 乙醇擦拭和紫外消毒,确保符合 GB 14881《食品生产通用卫生规范》。

洁净层流车的智能化升级中,数据记录系统成为合规性关键。设备标配 8GB 存储模块,可记录 365 天的运行数据(包括风速、压差、消毒时间、报警事件),支持 USB 导出和 CSV 格式转换。符合 FDA 21 CFR Part 11 的电子签名功能,对参数修改和报警确认操作进行三级权限管理(管理员、工程师、操作员),操作记录带时间戳且不可篡改。数据曲线支持自动生成,包含风速趋势图、过滤器阻力变化曲线、消毒周期直方图,便于质量部门进行趋势分析。建议配合实验室信息管理系统(LIMS),将洁净度检测数据自动上传至集中数据库,实现全流程可追溯。操作人员需穿戴洁净服,避免自身成为污染源影响层流效果。

洁净层流车的未来发展方向包括自修复和自适应技术:自修复密封胶条采用形状记忆聚合物(SMP),当检测到过滤器边框泄漏时(通过压力梯度变化识别),加热至 40℃触发材料膨胀,自动填充缝隙;自适应控制系统搭载 AI 芯片,通过机器学习算法分析历史运行数据,根据物料类型(如疫苗、电子芯片)自动调整风速、消毒时间和静电防护等级,误差≤5%。此外,纳米涂层技术的应用可实现表面自清洁(接触角≥110°),减少人工清洁频率;能量收集装置(如压电陶瓷脚轮)将移动时的机械能转化为电能,为控制系统供电,降低能耗 30% 以上。这些技术的成熟将推动层流车向智能化、自主化方向迈进。防静电台面有效导出操作过程中产生的静电,保护敏感电子元件。海南常见洁净层流车图片

恒温型层流车内置加热 / 制冷模块,维持工作区温湿度稳定。海南常见洁净层流车图片

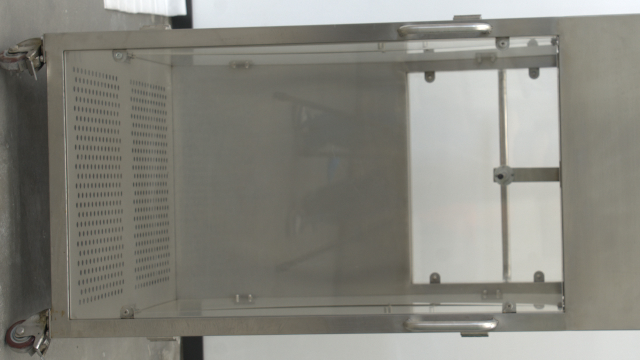

设备维护是确保性能稳定的关键环节。日常维护包括每日用 75% 乙醇擦拭表面,检查脚轮制动是否灵活,观察操作面板是否有异常报警;每周清洁初效过滤器(可水洗型),使用压差表测量初效阻力并记录。定期维护方面,初效过滤器建议每 3 个月更换(视环境粉尘量调整),高效过滤器更换周期通常为 1-2 年,需通过 DOP 检漏测试(扫描速度≤50mm/s,上游浓度≥10μg/L,下游泄漏率≤0.01%)确认完整性。更换过滤器时,需先断电并佩戴洁净手套,使用力矩扳手按对角线顺序紧固密封压条,确保过滤器与框架之间无泄漏。每年委托第三方进行洁净度检测(ISO 14644-1 标准),包括粒子计数(0.5μm 粒子≤3520 个 /m³)、风速均匀性(变异系数≤20%)和沉降菌测试(≤1CFU/4 小时)。海南常见洁净层流车图片

- 湖北关于洁净层流车产品介绍 2026-02-12

- 北京质量洁净层流车价格优惠 2026-02-11

- 上海品牌洁净层流车厂家 2026-02-03

- 河南质量洁净层流车电话 2026-01-27

- 黑龙江质量洁净层流车售后服务 2025-12-30

- 江苏洁净层流车urs 2025-12-04

- 山西怎么样洁净层流车销售厂 2025-11-28

- 重庆如何洁净层流车产品介绍 2025-11-25

- 海南关于洁净层流车生产商 2025-11-25

- 海南关于洁净层流车电话 2025-11-18

- 湖北品牌洁净层流车生产商 2025-11-14

- 辽宁怎么样洁净层流车多少钱 2025-11-12