电子元件镀金的成本优化策略与实践 电子元件镀金成本主要源于金材消耗,需通过技术手段在保障性能的前提下降低成本。一是推广选择性镀金,在关键触点区域(如连接器插合部位)镀金,非关键区域镀镍或锡,金材用量减少 70% 以上;二是优化镀液配方,采用低浓度金盐体系(金含量 8-10g/L),搭配自动...

- 品牌

- 深圳市同远表面处理有限公司

- 型号

- 电子元器件镀金

《2025 年镀行业深度研究分析报告》:报告不仅包含镀金行业从传统装饰到功能性镀金的发展历程,还分析了金箔、金粉等各类镀金材料的特点及应用。在市场分析板块,对全球及中国镀金市场规模、增长趋势,以及电子、珠宝首饰等主要应用领域进行了详细剖析,同时探讨了行业竞争格局,对从市场角度研究电子元器件镀金极具参考意义。

《镀金电子元器件:电子设备性能之选》:该报告聚焦镀金电子元器件在电子设备制造中的关键作用,突出其在导电性能、耐腐蚀性和抗氧化性方面的优势,尤其在高速通信和极端工作环境中的应用表现。此外,还介绍了镀金工艺步骤,分析了市场需求增长趋势及面临的挑战,对理解镀金电子元器件的实际应用与市场情况很有参考价值。

《电子元件镀金工艺解析》:报告深入解析电子元件镀金工艺,详细介绍从清洗、酸洗到***、电镀及后处理的重心流程。强调镀金在导电性、稳定性和工艺兼容性方面的优势,以及在 5G 通信等领域的重要应用。同时,报告探讨了如脉冲电镀、选择性激光镀金等前沿技术突破,对追踪镀金工艺技术发展前沿十分有用 。 电子元器件镀金通过降低接触电阻,减少信号损耗,助力精密仪器实现高精度数据传输。江苏贴片电子元器件镀金

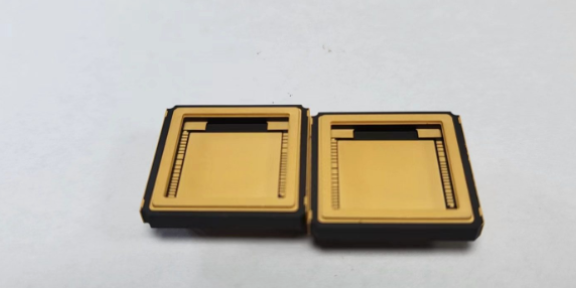

新能源汽车电子系统对元件的耐高温、抗干扰、长寿命要求极高,镀金陶瓷片凭借出色的综合性能,成为电池管理系统(BMS)、车载雷达等重心部件的关键材料。在BMS中,镀金陶瓷片作为电压检测模块的基材,其陶瓷基底的绝缘性可避免不同电芯间的信号干扰,镀金层则能实现高精度的电压信号传输,使电芯电压检测误差控制在±0.01V以内,确保电池充放电过程的安全稳定。车载雷达作为自动驾驶的重心组件,需在-40℃至125℃的温度范围内保持稳定性能,镀金陶瓷片的耐高温特性与低信号损耗优势在此发挥关键作用:其金层可减少雷达信号传输过程中的衰减,使探测距离提升15%以上,且在长期振动环境下,金层与陶瓷基底的结合力无明显下降,保障雷达的长期可靠性。随着新能源汽车向智能化、高续航方向发展,对镀金陶瓷片的需求持续增长。数据显示,2024年全球新能源汽车领域镀金陶瓷片的市场规模已达12亿元,预计未来5年将以28%的年均增长率增长,成为推动陶瓷片镀金产业发展的重要动力。浙江管壳电子元器件镀金车间电子元器件镀金层厚度多在 0.1-5μm,需根据元件用途准控制。

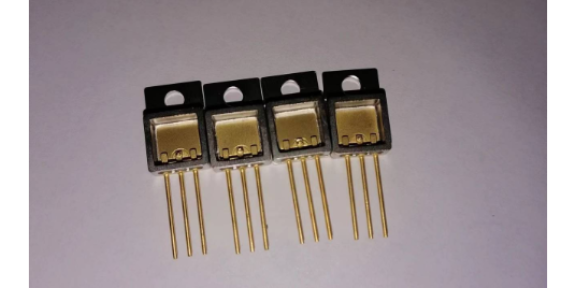

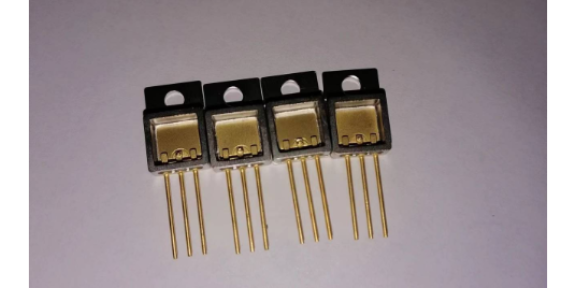

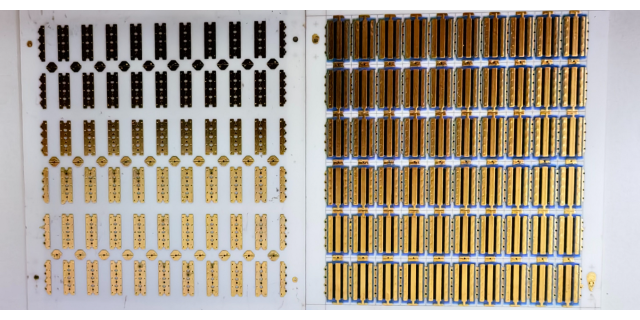

镀金层厚度需与元器件使用场景精细匹配,过薄或过厚均可能影响性能:导电性能:当厚度≥0.05μm 时,可形成连续导电层,满足基础导电需求;高频通信元件(如 5G 模块引脚)需控制在 0.1-0.5μm,过厚反而可能因趋肤效应增加高频信号损耗。同远通过脉冲电镀技术,使镀层厚度偏差≤3%,确保信号传输稳定性。耐磨性:插拔频繁的连接器(如服务器接口)需≥1μm,配合合金化工艺(含钴、镍)可承受 5 万次插拔;而静态连接的芯片引脚 0.2-0.5μm 即可,过厚会增加成本且可能导致镀层脆性上升。耐腐蚀性:在潮湿或工业环境中,厚度需≥0.8μm 以形成完整防护屏障,如汽车传感器镀金层经 96 小时盐雾测试无锈蚀;室内低腐蚀环境下,0.1-0.3μm 即可满足需求。焊接性能:厚度<0.1μm 时易露底材导致焊接不良,>2μm 则可能因金与焊料过度反应形成脆性合金层。同远将精密元件镀层控制在 0.3-1μm,使焊接合格率达 99.8%。成本平衡:厚度每增加 0.1μm,材料成本上升约 15%。同远通过全自动挂镀系统优化厚度分布,在满足性能前提下降低 10%-20% 金材消耗。

传统陶瓷片镀金多采用青化物体系,虽能实现良好的镀层性能,但青化物的高毒性对环境与操作人员危害极大,且不符合全球环保法规要求。近年来,无氰镀金技术凭借绿色环保、性能稳定的优势,逐渐成为陶瓷片镀金的主流工艺,其中柠檬酸盐-金盐体系应用为广阔。该体系以柠檬酸盐为络合剂,替代传统青化物与金离子形成稳定络合物,镀液pH值控制在8-10之间,在常温下即可实现陶瓷片镀金。相较于青化物工艺,无氰镀金的镀液毒性降低90%以上,废水处理成本减少60%,且无需特殊的防泄漏设备,降低了生产安全风险。同时,无氰镀金形成的金层结晶更细腻,表面粗糙度Ra可控制在0.1微米以下,导电性能更优,适用于对表面精度要求极高的微型陶瓷元件。为进一步提升无氰镀金效率,行业还研发了脉冲电镀技术:通过周期性的电流脉冲,使金离子在陶瓷表面均匀沉积,镀层厚度偏差可控制在±5%以内,生产效率提升25%。目前,无氰镀金技术已在消费电子、医疗设备等领域的陶瓷片加工中实现规模化应用,未来随着技术优化,有望完全替代传统青化物工艺。面对严苛的工业环境,电子元器件镀金凭借耐磨损特性,减少插拔损耗,保障设备长期运行。

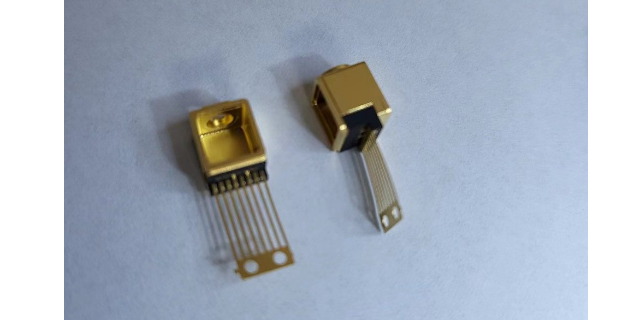

在电子元器件领域,镀金工艺是平衡性能与可靠性的关键选择。金的低接触电阻特性(≤0.01Ω),能让连接器、引脚等导电部件在高频信号传输中,将信号衰减控制在 3% 以内,这对 5G 基站的射频模块、航空航天的通信元器件至关重要,可避免因信号损耗导致的设备误判。从环境适应性来看,镀金层的化学稳定性远超锡、银镀层。在工业车间的高温高湿环境(温度 50℃、湿度 90%)中,镀金元器件的氧化速率为裸铜元器件的 1/20,使用寿命可延长至 5 年以上,而普通镀层元器件往往 1-2 年就需更换,大幅降低设备维护成本。工艺适配方面,针对微型元器件(如芯片引脚,直径 0.1mm),镀金工艺可通过脉冲电镀实现 0.3-0.8 微米的精细镀层,且均匀度误差≤3%,避免因镀层不均导致的电流分布失衡。同时,无氰镀金技术的普及,让元器件镀金过程符合欧盟 REACH 法规,满足医疗电子、消费电子等对环保要求严苛的领域需求。此外,镀金层的耐磨性使元器件插拔寿命提升至 10 万次以上,例如手机充电接口的镀金弹片,即便每日插拔 3 次,也能稳定使用 90 年以上,充分体现其在高频使用场景中的优势电子元器件镀金可有效降低接触电阻,减少电流传输损耗,适配高精度电子设备的性能需求。云南电阻电子元器件镀金

同远表面处理公司在电子元器件镀金领域,严格遵循环保指令,确保绿色生产。江苏贴片电子元器件镀金

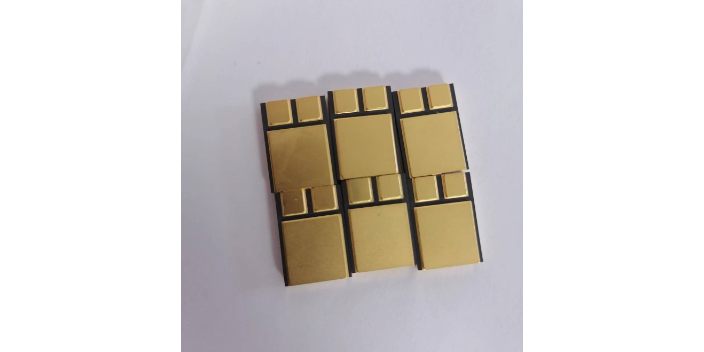

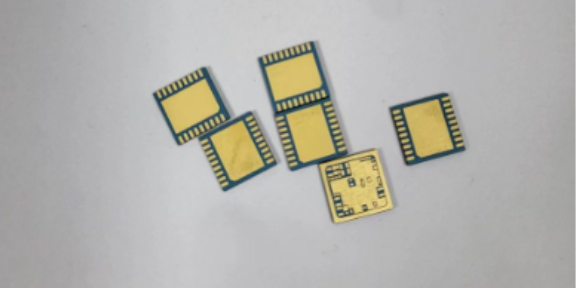

电子元件镀金的重心性能优势与行业适配。电子元件镀金凭借金的独特理化特性,成为高级电子制造的关键工艺。金的接触电阻极低(通常<5mΩ),能减少电流传输损耗,适配 5G 通讯、医疗设备等对信号稳定性要求极高的场景,避免高频信号衰减;其化学惰性强,可抵御 - 55℃~125℃极端温度与潮湿、硫化环境侵蚀,使元件寿命较镍、锡镀层延长 3~5 倍。同时,金的延展性与耐磨性(合金化后硬度达 160-200HV),能应对连接器 10000 次以上插拔损耗。深圳市同远表面处理通过 “预镀镍 + 镀金” 复合工艺,在黄铜、不锈钢基材表面实现 0.1-5μm 厚度精细控制,剥离强度超 15N/cm,已广泛应用于通讯光纤模块、航空航天传感器等高级元件,平衡性能与可靠性需求。江苏贴片电子元器件镀金

- 广东光学电子元器件镀金镀金线 2026-01-01

- 湖南5G电子元器件镀金生产线 2026-01-01

- 江苏5G电子元器件镀金钯 2025-12-31

- 陕西五金电子元器件镀金贵金属 2025-12-30

- 江西新能源电子元器件镀金银 2025-12-30

- 重庆电阻电子元器件镀金钯 2025-12-30

- 福建陶瓷金属化电子元器件镀金镍 2025-12-29

- 云南电阻电子元器件镀金生产线 2025-12-29

- 湖北氧化铝电子元器件镀金贵金属 2025-12-29

- 陕西电子元器件镀金钯 2025-12-28

- 云南电子元器件镀金镍 2025-12-28

- 重庆贴片电子元器件镀金电镀线 2025-12-27

-

河北片式电子元器件镀金供应商 2025-12-25 03:03:38电子元器件镀金层厚度不足的重心成因解析 在电子元器件镀金工艺中,镀层厚度不足是影响产品性能的常见问题,可能导致导电稳定性下降、耐腐蚀性减弱等隐患。结合深圳市同远表面处理有限公司多年工艺管控经验,可将厚度不足的原因归纳为四大关键环节,为工艺优化提供方向: 1. 工艺参数设定偏差 电镀过程中电流密度、镀...

-

四川基板电子元器件镀金贵金属 2025-12-24 05:02:55前处理是电子元件镀金质量的基础,直接影响镀层附着力与均匀性。工艺需分三步推进:首先通过超声波脱脂(碱性脱脂剂,50-60℃,5-10min)处理基材表面油污、指纹,避免镀层局部剥离;其次用 5%-10% 硫酸溶液酸洗活化,去除铜、铝合金基材的氧化层,确保表面粗糙度 Ra≤0.2μm;面预镀 1-3μ...

-

湖北氮化铝电子元器件镀金加工 2025-12-23 06:02:15电子元件镀金的环保工艺与标准合规环保要求趋严下,电子元件镀金工艺正向绿色化转型。传统青气物镀液因毒性大逐渐被替代,无氰镀金工艺(如硫代硫酸盐 - 亚硫酸盐体系)成为主流,其金盐利用率提升 20%,且符合 RoHS、EN1811 等国际标准,废水经处理后重金属排放量<0.1mg/L。同时,选择性镀金技...

-

湖北电子元器件镀金生产线 2025-12-23 05:03:10铜件凭借优异的导电性,广泛应用于电子、电气领域,但易氧化、耐腐蚀差的缺陷限制其高级场景使用,而镀金工艺恰好能弥补这些不足,成为铜件性能升级的重心手段。从性能提升来看,镀金层能为铜件构建双重保护:一方面,金的化学稳定性极强,在空气中不易氧化,可使铜件耐盐雾时间从裸铜的24小时提升至500小时以上,有效...

-

中山氧化锆陶瓷金属化保养

2026-01-28 -

佛山精密五金表面处理方法

2026-01-28 -

武汉精密五金表面处理厂

2026-01-28 -

珠海镀镍陶瓷金属化哪家好

2026-01-27 -

温州金属五金表面处理技术

2026-01-27 -

南通金属五金表面处理技术

2026-01-27 -

江门碳化钛陶瓷金属化规格

2026-01-26 -

宁波精密五金表面处理加工工艺

2026-01-26 -

茂名碳化钛陶瓷金属化哪家好

2026-01-26