陶瓷金属化的行业标准与规范随着陶瓷金属化应用范围扩大,统一的行业标准成为保障产品质量与市场秩序的关键。目前国际上主流的标准包括美国材料与试验协会(ASTM)制定的《陶瓷金属化层附着力测试方法》,明确通过拉力试验测量金属层与陶瓷的结合强度(要求不低于15MPa);国际电工委员会(IEC)发布的《电子陶...

- 品牌

- 深圳市同远表面处理有限公司

- 型号

- 陶瓷金属化

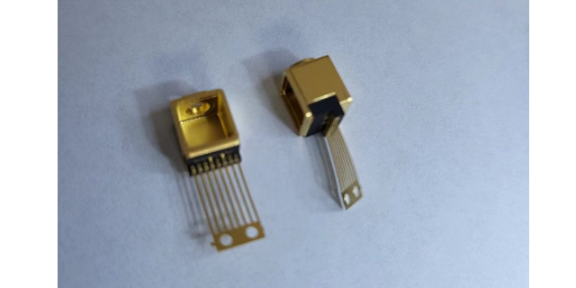

陶瓷金属化在现代材料科学与工业应用中起着至关重要的作用。陶瓷具有**度、高硬度、耐高温、耐腐蚀以及良好的绝缘性等特性,而金属则具备优异的导电性、导热性和可塑性。但陶瓷与金属的表面结构和化学性质差异***,难以直接良好结合。陶瓷金属化正是解决这一难题的关键手段,其原理是运用特定工艺,在陶瓷表面引入可与陶瓷发生化学反应或物理吸附的金属元素、化合物,进而在二者间形成化学键或强大物理作用力,实现牢固连接。在一些高温金属化工艺里,金属与陶瓷表面成分反应生成新化合物相,有效连接陶瓷和金属,大幅提升结合强度。这一技术不仅拓宽了陶瓷的应用范围,让其得以在电子封装、航空航天、汽车制造等领域大显身手,还能将金属与陶瓷的优势集于一身,创造出性能***的复合材料,满足众多严苛工况的需求。陶瓷金属化未来将向低温工艺、无铅化及三维集成方向突破,适配先进电子封装趋势。清远真空陶瓷金属化规格

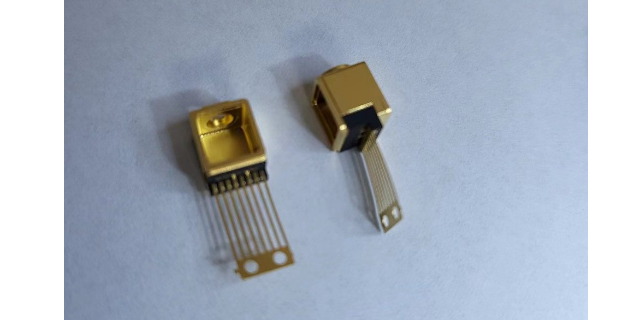

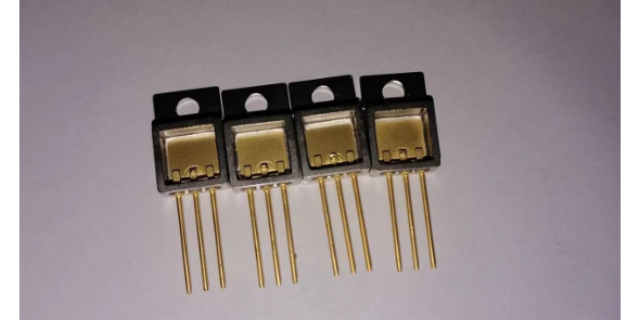

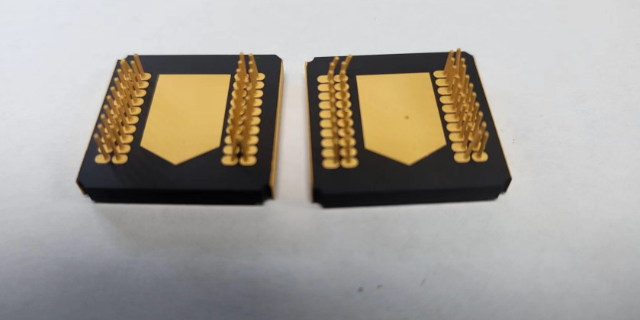

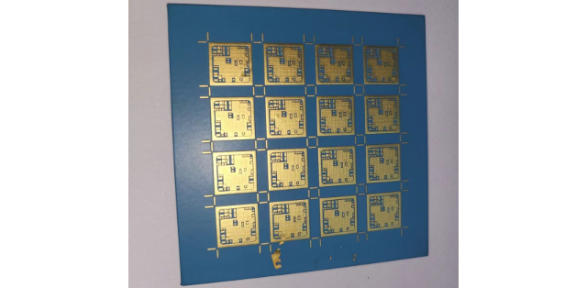

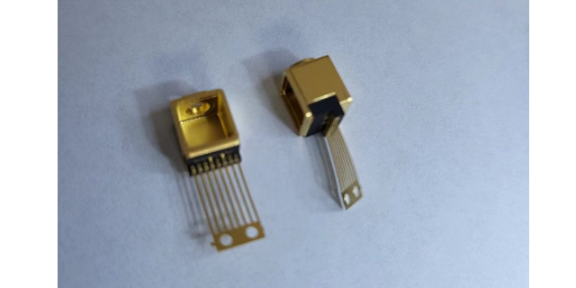

经真空陶瓷金属化处理后的陶瓷制品,展现出令人惊叹的金属与陶瓷间附着力。在电子封装领域,对于高频微波器件,陶瓷基片金属化后要与金属引脚、外壳紧密相连。通过优化工艺,金属膜层能深入陶瓷表面微观孔隙,形成类似 “榫卯” 的机械嵌合,化学键合作用也同步增强。这种强度高的附着力确保了信号传输的稳定性,即使在温度变化、机械振动环境下,金属层也不会剥落、起皮,有效避免了因封装失效引发的电气故障,像卫星通信设备中的陶瓷基滤波器,凭借稳定的金属化附着力,在太空严苛环境下长期可靠服役。江门铜陶瓷金属化类型陶瓷金属化需控制金属层与陶瓷的结合强度,以耐受高低温环境。

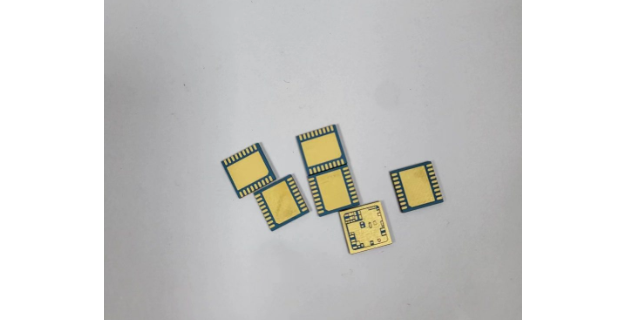

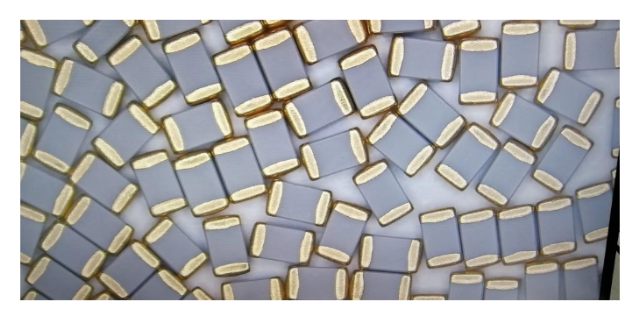

陶瓷金属化工艺实现了陶瓷与金属的有效结合,其流程由多个有序步骤组成。首先对陶瓷进行预处理,用打磨设备将陶瓷表面打磨平整,去除表面的瑕疵,再通过超声波清洗,用酒精、**等溶剂清洗,彻底耕除表面杂质。接着进行金属化浆料的调配,按照特定配方,将金属粉末(如银粉、铜粉)、玻璃料、添加剂等混合,利用球磨机充分研磨,制成具有良好流动性和稳定性的浆料。然后运用丝网印刷或滴涂等方法,将金属化浆料精确地涂覆在陶瓷表面,严格控制浆料的厚度和均匀性,一般涂层厚度在 15 - 30μm 。涂覆完成后,将陶瓷置于烘箱中进行干燥,在 100℃ - 180℃的温度下,使浆料中的溶剂挥发,浆料初步固化在陶瓷表面。干燥后的陶瓷进入高温烧结阶段,放入高温氢气炉内,升温至 1350℃ - 1550℃ 。在高温和氢气的作用下,金属与陶瓷发生反应,形成牢固的金属化层。为提升金属化层的性能,通常会进行镀覆处理,如镀镍、镀铬等,通过电镀工艺在金属化层表面镀上一层其他金属。统统对金属化后的陶瓷进行周到检测,通过显微镜观察金属化层的微观结构,用万能材料试验机测试结合强度等,确保产品质量符合要求 。

陶瓷金属化是实现陶瓷与金属良好连接的重要工艺,有着严格的流程规范。首先对陶瓷基体进行处理,使用金刚石砂轮等工具对陶瓷表面进行打磨,使其平整光滑,然后在超声波作用下,用酒精、炳酮等有机溶剂清洗,去除表面杂质与油污。接着是金属化浆料的准备,以钼锰法为例,将钼粉、锰粉、玻璃料等按特定比例混合,加入有机载体,通过球磨机长时间研磨,制成均匀细腻、流动性良好的浆料。之后采用丝网印刷或流延法,将金属化浆料精确转移到陶瓷表面,确保涂层厚度一致且无气泡、侦孔等缺陷,涂层厚度一般控制在 15 - 25μm 。涂覆后的陶瓷需进行烘干,在 80℃ - 150℃的烘箱中,去除浆料中的水分和有机溶剂,使浆料初步固化。烘干后进入高温烧结阶段,把陶瓷放入高温氢气炉内,升温至 1400℃ - 1600℃ 。在此高温下,浆料中的玻璃料软化,促进金属原子向陶瓷内部扩散,形成牢固的金属化层。为提高金属化层的可焊性与耐腐蚀性,通常会进行镀镍处理,利用电镀原理,在金属化层表面均匀镀上一层镍。对金属化后的陶瓷进行周到检测,通过金相分析观察金属化层与陶瓷的结合情况,用拉力试验机测试结合强度等,确保产品质量达标 。陶瓷金属化常用钼锰法、蒸镀法,适配氧化铝、氮化铝等陶瓷材料。

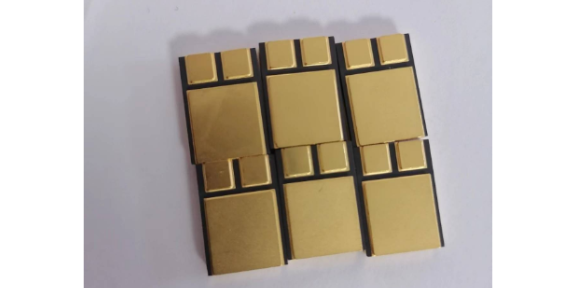

陶瓷金属化,即在陶瓷表面牢固粘附一层金属薄膜,实现陶瓷与金属焊接的技术。在现代科技发展中,其重要性日益凸显。随着 5G 时代来临,半导体芯片功率增加,对封装散热材料要求更严苛。陶瓷金属化产品所用陶瓷材料多为 96 白色或 93 黑色氧化铝陶瓷,通过流延成型。制备方法多样,Mo - Mn 法以难熔金属粉 Mo 为主,加少量低熔点 Mn,烧结形成金属化层,但存在烧结温度高、能源消耗大、封接强度低的问题。活化 Mo - Mn 法是对其改进,添加活化剂或用钼、锰的氧化物等代替金属粉,降低金属化温度,虽工艺复杂、成本高,但结合牢固,应用较广。活性金属钎焊法工序少,一次升温就能完成陶瓷 - 金属封接,钎焊合金含活性元素,可与 Al2O3 反应形成金属特性反应层,不过活性钎料单一,应用受限。技术难点在于控制金属与陶瓷界面反应,保障结合强度。揭阳镀镍陶瓷金属化厂家

陶瓷金属化可赋予陶瓷导电性、密封性,助力电子封装等精密领域。清远真空陶瓷金属化规格

真空陶瓷金属化巧妙改善了陶瓷的机械性能,使其兼具陶瓷的硬脆与金属的韧性。在航空发动机的涡轮叶片前缘,镶嵌有陶瓷热障涂层,为提升涂层与叶片金属基体结合力,采用真空陶瓷金属化过渡层。这一过渡层在高温下承受热应力、气流冲击时,凭借金属韧性缓冲应力集中,防止陶瓷涂层开裂、脱落;而陶瓷部分维持高温隔热性能,保障发动机热效率。在精密机械加工刀具领域,金属化陶瓷刀具刃口保持陶瓷高硬度、耐磨性,刀体则因金属化带来的韧性提升,抗冲击能力增强,减少崩刃风险,实现高效、稳定切削加工。清远真空陶瓷金属化规格

- 广州真空陶瓷金属化焊接 2026-01-23

- 佛山氧化铝陶瓷金属化类型 2026-01-22

- 江门铜陶瓷金属化种类 2026-01-21

- 湛江碳化钛陶瓷金属化处理工艺 2026-01-18

- 汕头氧化锆陶瓷金属化电镀 2026-01-18

- 云浮氧化铝陶瓷金属化参数 2026-01-18

- 中山铜陶瓷金属化处理工艺 2026-01-17

- 珠海真空陶瓷金属化价格 2026-01-17

- 佛山铜陶瓷金属化价格 2026-01-16

- 清远氧化锆陶瓷金属化价格 2026-01-15

- 汕头碳化钛陶瓷金属化类型 2026-01-15

- 江门氧化铝陶瓷金属化价格 2026-01-14

-

云浮铜陶瓷金属化种类 2026-01-12 10:02:34陶瓷金属化在电子领域的应用极为广阔且深入。在集成电路中,陶瓷基片经金属化处理后,成为电子电路的理想载体。例如 96 白色氧化铝陶瓷、氮化铝陶瓷等制成的基片,金属化后表面可形成导电线路,实现电子元件的电气连接,同时具备良好的绝缘和散热性能,大幅提高电路的稳定性与可靠性。在电子封装方面,金属化的陶瓷...

-

揭阳碳化钛陶瓷金属化种类 2026-01-10 03:03:18《氧化铝陶瓷金属化:工业领域的常用方案》氧化铝陶瓷性价比高、绝缘性好,是工业中常用的陶瓷基底。其金属化常采用钼锰法,通过在陶瓷表面涂覆钼锰浆料,经高温烧结形成金属层,再电镀镍、铜等金属增强导电性,广阔用于真空开关、电子管外壳等产品。 《氮化铝陶瓷金属化:适配高功率器件的散热需求》氮化铝陶瓷...

-

广州铜陶瓷金属化参数 2026-01-10 00:13:39陶瓷金属化的定制化服务:满足个性化需求随着下旅形业产品日益多样化,陶瓷金属化的定制化服务成为行业发展新方向。定制化服务涵盖多个维度:在材料定制上,可根据客户需求搭配不同陶瓷基材(如氧化铝、氮化铝)与金属层(如铜、银、金),优化产品性能;在工艺定制上,针对特殊器件的形状、尺寸要求,开发专属的金属化工艺...

-

氧化铝陶瓷金属化参数 2026-01-09 09:02:39《氧化铝陶瓷金属化:工业领域的常用方案》氧化铝陶瓷性价比高、绝缘性好,是工业中常用的陶瓷基底。其金属化常采用钼锰法,通过在陶瓷表面涂覆钼锰浆料,经高温烧结形成金属层,再电镀镍、铜等金属增强导电性,广阔用于真空开关、电子管外壳等产品。 《氮化铝陶瓷金属化:适配高功率器件的散热需求》氮化铝陶瓷...

-

汕尾精密五金表面处理方法

2026-01-20 -

常州金属五金表面处理方法有哪些

2026-01-19 -

温州金属五金表面处理厂

2026-01-19 -

河源金属五金表面处理方法有哪些

2026-01-19 -

湛江碳化钛陶瓷金属化处理工艺

2026-01-18 -

汕头氧化锆陶瓷金属化电镀

2026-01-18 -

云浮氧化铝陶瓷金属化参数

2026-01-18 -

中山铜陶瓷金属化处理工艺

2026-01-17 -

表面处理金属

2026-01-17