- 品牌

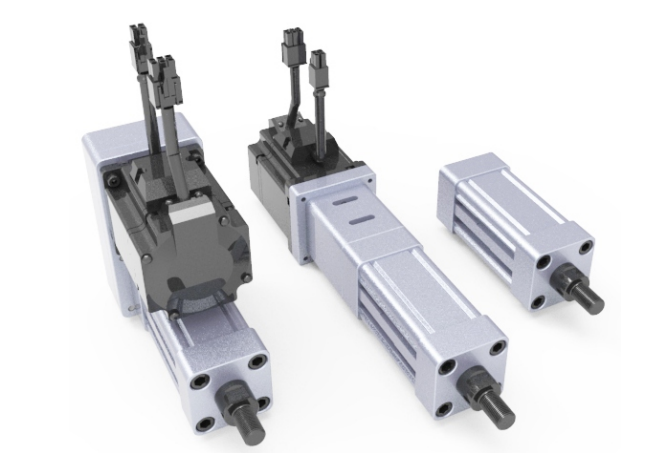

- 霸田,伺服电缸

- 型号

- PSFEA-S016,PSFEA-S025,PSFE40

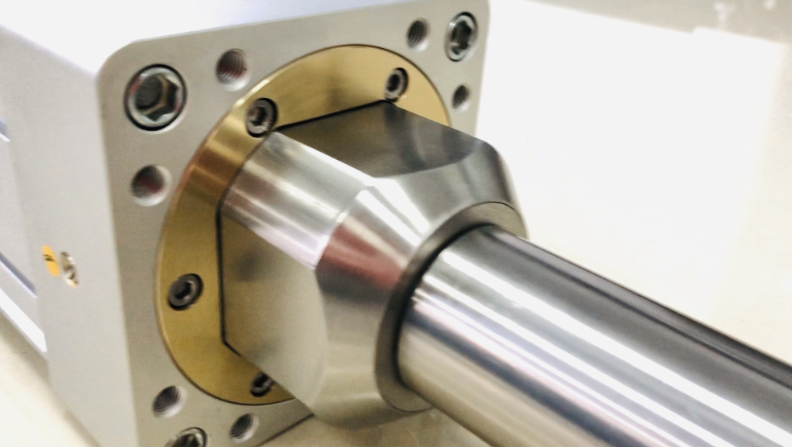

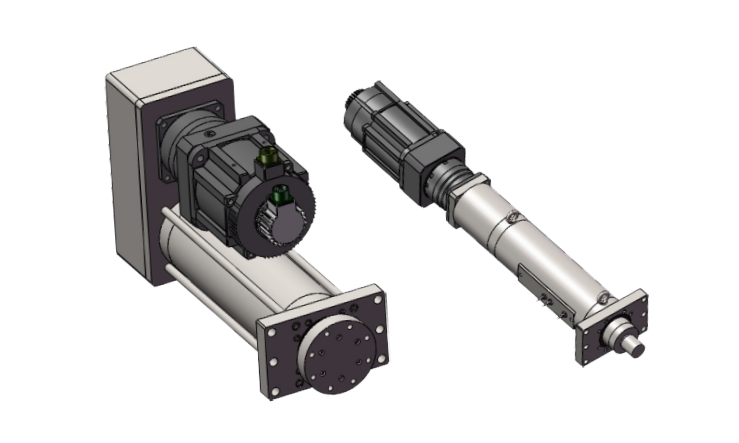

电缸(也称为电动缸)是一种将电能转化为机械直线运动的执行机构,关键由伺服电机、丝杠(滚珠或螺杆)、螺母和导轨系统组成。通过电机驱动丝杠旋转,螺母将旋转运动转化为直线位移,从而推动负载。相较于传统气动或液压系统,电缸以高精度(重复定位精度可达±0.01mm)、低噪音和清洁能源为特点,普遍应用于自动化控制领域。其推力范围覆盖10kg至35吨,速度通常为0.1–2m/s,适应行程1–2500mm,满足多样化工况需求。电缸的机械结构包含四大关键部件:伺服电机:提供动力源,精确控制转速与转向;丝杠传动系统:滚珠丝杠或梯形螺杆将旋转运动转为线性运动,滚珠设计可减少摩擦,提升效率与寿命;导轨与滑块:支撑负载并确保运动轨迹的直线性和稳定性;传感器与控制器:编码器实时反馈位置信号,与PLC(可编程逻辑控制器)协同实现闭环控制。这种集成化设计使电缸结构紧凑,维护简单。电缸以伺服电机为动力,通过丝杆传动,实现高精度直线运动,定位精度可达微米级。销售霸田电缸加装

根据应用环境选择IP防护等级至关重要。IP65级电缸(防尘且防低压喷水)适用于食品加工或户外场景,其采用双重密封设计:活塞杆处安装不锈钢刮尘圈+氟橡胶主密封,电机接口用环氧树脂灌封。而半导体洁净室需选择无析出型电缸(符合ISO Class 4标准),采用不锈钢外壳和特殊润滑脂(低挥发、无硅)。在腐蚀性环境中(如电镀车间),电缸需通过盐雾测试500小时,表面处理可选电泳涂层或镀镍,导向机构改用陶瓷镀层导轨。防护升级通常增加15%-30%成本,但可降低5倍以上的故障率。长效润滑是保证电缸寿命的关键。滚珠丝杠通常采用锂基润滑脂(NLGI 2级),初始填充量为螺母内部空间的30%-40%。对于终身免维护设计,采用含PTFE的固体润滑膜(寿命约5000km行程)。在高温环境(>80℃)下,需选择全合成油(如聚α烯烃PAO)。某光伏板压装电缸在沙漠环境中运行,每500小时补充润滑脂(Shell Gadus S2 V220),并通过油嘴注入(压力<0.3MPa),过量润滑会导致阻力增加10%-15%。销售霸田电缸加装电缸通过内置传感器实时采集数据,利用大数据分析可预测潜在故障,提前维护。

电缸在精良制造和精密测试设备中扮演着不可替代的角色。在数控机床(CNC)领域,电缸作为第四轴、第五轴驱动尾座、自动换刀装置(ATC)、工件夹紧机构或精密对刀仪,提供快速、清晰的动作。激光加工设备(切割、焊接、打标)依赖电缸实现光束焦点位置的动态调整(Z轴)、振镜扫描系统的精密定位,确保加工质量和效率。3D打印(尤其是工业级)使用多组电缸精确控制打印喷头或激光在X/Y/Z方向的运动,以及构建平台的升降。在材料试验机上,电缸提供高精度、宽范围(从几牛顿到数百千牛)的可控加载力,用于拉伸、压缩、弯曲、疲劳测试,其闭环控制能力保证了测试数据的清晰性和重复性。光学检测设备利用电缸移动相机、镜头或被测样品,实现自动对焦、大视场拼接扫描。

电缸,全称电动缸或电动执行器,是现代自动化领域中的直线运动执行机构。其关键在于将伺服电机(或步进电机、直流电机)的旋转运动,通过高精度的机械传动机构(如滚珠丝杠、行星滚柱丝杠或同步带),高效、精确地转化为直线往复运动。相较于传统的气缸和液压缸,电缸展现出明显优势:精确控制(得益于伺服系统,可实现速度、位置、推力的毫微米级精确调节)、洁净环保(无油雾泄漏,满足无尘室要求)、节能高效(只在运动时耗电,待机零功耗,综合能效比高达70%以上)、低噪音低维护(无气动系统排气噪音,机械结构磨损极小)、柔性化与智能化(无缝集成PLC、运动控制器,实现复杂运动曲线编程)。这些特性使其成为推动工业4.0和精密自动化发展的关键动力元件。其高精度定位特性,在。3C。产品屏幕贴合工序中,保证贴合精度,避免出现气泡错位。

精密装配场景需切换至力控制模式。通过实时读取电机电流(1A≈特定扭矩)换算推力,结合PID算法实现恒力输出。例如手机屏幕压合工艺:电缸以5N±0.2N的力持续10s,压力波动<3%。高级系统会引入应变片或六维力传感器(如ATI Mini40),实现5mN分辨率。某汽车电池模组组装线采用“位置-力”混合控制,先快速定位至1mm间距,再以200N力缓慢压合,避免电芯变形。电子虚拟主轴:通过EtherCAT总线(周期≤1ms)同步各轴指令。主从跟随:主轴编码器信号作为从轴输入,采用交叉耦合控制算法。机械刚性连接:用扭力杆强制同步,但会增加20%-30%负载。电缸的能量利用率高,相比压缩空气系统,可大幅降低企业的能源消耗成本。海南多功能霸田电缸配件

电缸凭借出色的过载保护功能,当负载超标时能迅速响应,避免设备损坏。销售霸田电缸加装

节能环保效益突出:传统气缸工作时需要持续消耗压缩空气,在压缩空气的生产、传输过程中存在大量能量损耗,据统计,压缩空气系统的能耗约占工业企业总能耗的 10%-35%。而电缸以电能为动力,只在运动过程中消耗电能,无空压系统的泄漏问题,能量利用率大幅提高。以汽车零部件涂装生产线为例,采用电缸替代气缸后,每年可节省电费约 30%,同时减少空压机运行产生的噪音与碳排放,符合绿色制造理念,降低企业运营成本与环境负担。响应速度快,生产效率高:电缸的伺服电机具备快速响应能力,从接收到控制信号到启动运行,响应时间可低至几毫秒。在高速分拣生产线中,电缸能够迅速驱动分拣机械臂对产品进行确切分拣,每分钟可处理数百件产品。与气缸相比,气缸因气体压缩性与管路延迟,响应速度较慢,难以满足高速生产需求。电缸的快速响应特性可有效缩短设备的工作循环周期,提升生产线的整体生产效率,尤其适用于对生产节拍要求严格的自动化生产场景。销售霸田电缸加装

输出力稳定可靠:电缸的输出力由伺服电机的扭矩经传动机构转换而来,通过精确的电机控制算法,可保证在整个工作行程中输出力的稳定性。在注塑机的合模系统中,电缸能够提供稳定且可调的合模力,确保模具紧密闭合,避免塑料熔体泄漏,提高注塑产品的质量与合格率。即使在长时间连续工作状态下,电缸的输出力波动范围也极小,不会因气压下降等因素导致输出力衰减,保障设备运行的可靠性与一致性 。长寿命与低维护成本:电缸内部结构相对简单,主要由电机、丝杆、导轨等部件组成,无复杂的气动元件,减少了易损件数量。其采用的滚动丝杆、直线导轨等部件具有良好的耐磨性与润滑性能,正常使用情况下,电缸的使用寿命可达 10000 小时以上。相...

- 吉林哪里有霸田电缸分类 2025-11-18

- 山东自动化霸田电缸厂家供应 2025-11-17

- 霸田电缸售后服务 2025-11-16

- 广西销售霸田电缸修理 2025-11-11

- 黑龙江销售霸田电缸咨询报价 2025-11-10

- 上海工业霸田电缸故障维修 2025-11-10

- 工程霸田电缸哪里有卖的 2025-11-06

- 山东工业霸田电缸加装 2025-11-05

- 山东国产霸田电缸供应商 2025-11-05

- 自动化霸田电缸配件 2025-11-03

- 云南进口霸田电缸供应商 2025-10-27

- 福建霸田电缸性能 2025-10-25

- 上海多功能霸田电缸厂家现货 2025-10-24

- 上海工程霸田电缸供应商家 2025-10-23

- 湖南多功能霸田电缸厂家价格 2025-10-22

- 贵州销售霸田电缸设备制造 2025-10-21