- 品牌

- SMC

- 型号

- TU-X217,TFU,TUZC

科学确定工业气管径是优化系统性能和降低能耗的关键。基本原则:在满足流量要求下,平衡流速限制与压降控制。流速过低易致沉降(固体)、分层(气液两相)、增加腐蚀风险;过高则导致:压降剧增(能耗上升,泵/风机负荷增大);冲蚀磨损(尤其含固体颗粒时);水锤风险;噪声问题。经验流速范围:水(1-3 m/s),压缩空气(6-15 m/s),蒸汽(20-40 m/s),油类(1-2 m/s)。计算方法基于流体力学方程(伯努利方程、达西-魏斯巴赫公式),考虑介质密度、粘度、流量、管长、管件数量(阀门、弯头、变径等产生的局部阻力)、允许压降目标。软件辅助(如Pipe-Flo)可高效完成复杂管网水力计算。过大管径增加材料安装成本;过小管径则导致高能耗、低效率甚至系统无法正常运行。经济管径是初始投资与运行费用的优化结果。PVC气管成本低、柔韧,但耐压、耐温、耐油性相对较差。重庆气管配件

评估工业气管项目需采用全生命周期成本(LCC)视角,而非只关注初期投资。LCC构成:资本支出(CAPEX):设计费、材料采购费(管道、管件、阀门、仪表、保温)、施工安装费(人工、机械)、调试费。运营支出(OPEX):能耗费用(泵/风机耗电、热损失/冷损失);维护费(日常检查、预防性维护、备件);维修费(故障修理、计划性更换);检测费(无损检测、腐蚀监测);保险费(与风险相关)。失效成本(风险成本):停产损失(巨大,尤其连续生产行业);事故处理费(抢修、环保清理);罚款与赔偿(安全环保事故);信誉损失。报废处置成本:拆除、无害化处理、运输、填埋/回收。LCC优化策略:初期投入:选用普遍材料/设备减少后期维修;优化设计降低能耗和压降;考虑可维护性。长期运行:实施预测性维护减少意外停机;持续改进能效;严格管理延长寿命。精确的LCC分析能证明更高CAPEX投入(如更好材质、更优设计)在项目全生命周期的经济性和必要性,是科学决策的基础。黑龙江本地气管特点保持气管清洁,避免油污、粉尘积聚影响性能或造成污染。

在冶金、化工或食品灭菌等高温环境中,普通PU气管易老化开裂,需采用特种材料解决方案。耐高温气管的内层可能使用硅橡胶(耐受-60℃~+200℃)或PTFE(聚四氟乙烯,耐温260℃),增强层改用不锈钢丝编织以保持高温下的抗压强度。例如,烘焙设备的热风输送管常配置硅胶气管,其表面还可添加玻璃纤维涂层进一步隔热。对于强酸、强碱或有机溶剂环境,氟橡胶(FKM)气管具有优越的耐化学性,可抵抗油类、酮类等介质的侵蚀。此类特种气管通常通过ISO 18752或SAE J517标准认证,并在外壁标注温度/介质适用范围,用户需严格匹配工况条件以避免失效。

高效的管道材料管理对项目成本、进度和质量至关重要。流程:前期策划:基于设计规格书(Piping Material Specification - PMS)定义材质、标准、等级、检验要求。采购:供应商资格预审、招标、技术评标、订单(含特殊要求如第三方检验、材料证书CMTR)。催交与物流:跟踪制造进度,安排运输(超限件特殊处理),确保及时到货。接收与检验:核对数量、规格、标识(材料号、炉批号)、证书(材质报告、无损检测报告)、外观检查(损伤、锈蚀),必要时复验(化学成分、力学性能)。仓储管理:分区存放(碳钢、不锈钢分开),防潮防尘,先进先出(FIFO),保护标识(色标、标签)。发放控制:凭料单发料,记录追溯(用于哪个系统/焊缝)。剩余料与废料管理:退库、标识、合理再利用或报废处理。数字化系统(材料管理系统MMS)实现全程追踪、避免错用、优化库存。建立气管的使用、检查和更换记录,便于追踪管理。

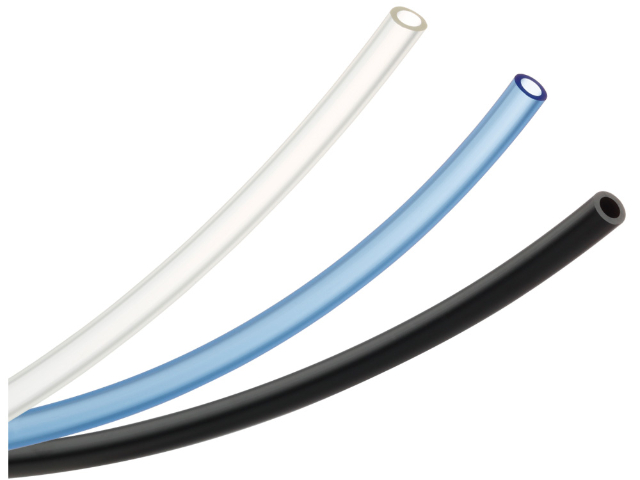

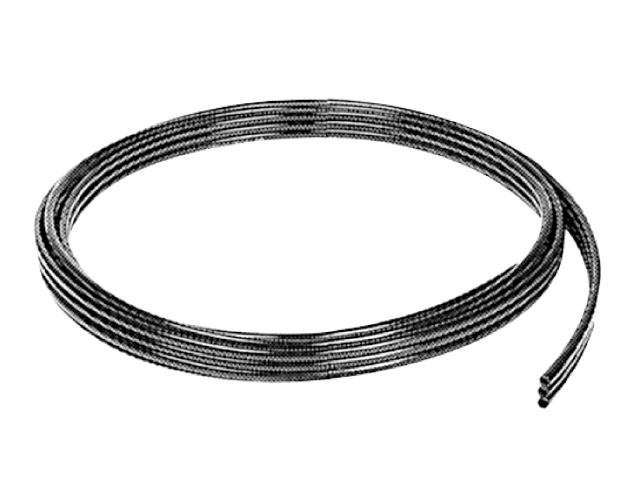

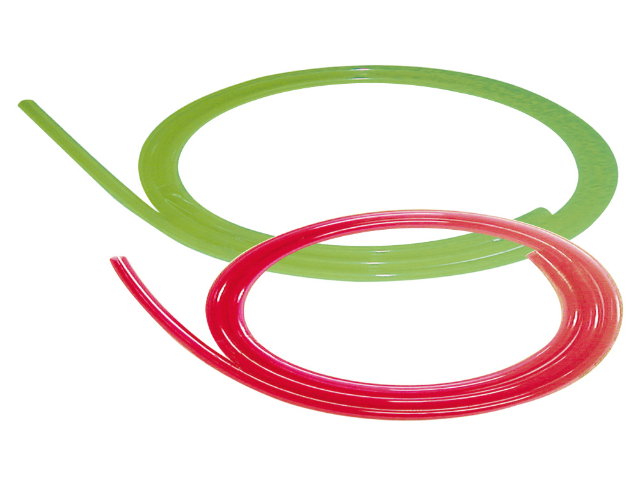

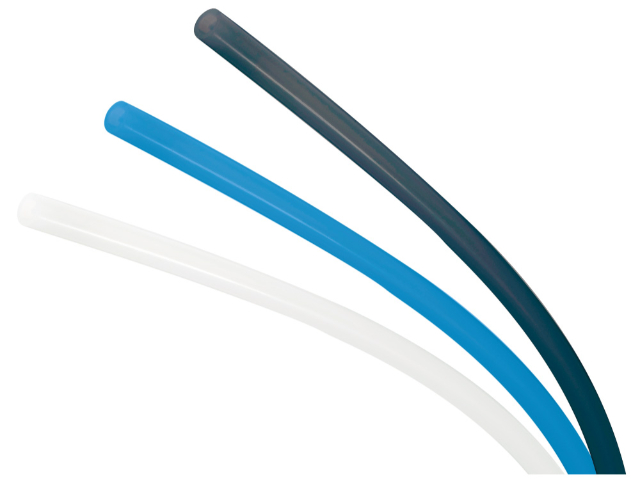

气动元件气管是气动系统中传输压缩空气的关键部件,其关键功能是为气缸、电磁阀、气动马达等执行元件提供动力介质。标准气管通常由内层、增强层和外护层组成:内层采用耐油、耐腐蚀的聚氨酯(PU)或尼龙材料,确保与压缩空气的兼容性;增强层多为出色度聚酯纤维或钢丝编织,以承受工作压力(通常0.3~1.0MPa)并防止膨胀变形;外层则选用耐磨、抗紫外线的PVC或橡胶,保护管体免受机械损伤。气管需具备优异的柔韧性以便于安装布线,同时要求低气体渗透率以减少能量损失。在自动化生产线或工业设备中,气管的可靠性直接影响系统响应速度和工作效率,其选型需综合考虑压力等级、温度范围(-20℃至+60℃)、弯曲半径及动态使用条件(如频繁移动场景)。高压气管破裂具有危险性,操作时需佩戴防护眼镜。重庆气管配件

定期检查气管连接处是否有漏气声(肥皂水检测)。重庆气管配件

工业气管安装后,必须通过试压和吹扫验证其强度、密封性和清洁度,方可投用。压力试验(试压):强度试验:验证管道整体强度(通常用水,试验压力≥1.5倍设计压力,保压时间按规范)。严密性试验(泄漏试验):验证密封性(可用水或气,压力≥设计压力)。水压试验至安全,但需考虑排水干燥(尤其不锈钢管)。气压试验风险高(需安全评估),用于不便用水或要求干燥的管道(如仪表空气、氧气)。吹扫(清洗):清掉安装残留物(焊渣、铁屑、沙土、油污)。方法:空气吹扫:至常用,分段进行,靶板检验(无可见物)。蒸汽吹扫:用于蒸汽管道,利用热胀冷缩剥离杂质,打靶检验。水冲洗:用于水管、部分工艺管,至出水清澈。化学清洗:用于油污严重或特殊要求管道。油冲洗:用于润滑油、液压油系统,至清洁度达标(NAS等级)。爆破吹扫:瞬间释放高压气体产生高速湍流,效果强。必须制定详细方案,隔离设备仪表,确保安全排放。重庆气管配件

- 上海自动化气管推荐货源 2026-02-04

- 江苏工业气管有哪些 2026-02-03

- 河南自动化气管修理 2026-02-03

- 四川国产气管厂家现货 2026-02-02

- 甘肃气管进货价 2026-02-02

- 甘肃机械气管销售厂家 2026-02-01

- 安徽气管商家 2026-02-01

- 山东销售气管售价 2026-02-01

- 重庆机械气管设备 2026-01-31

- 河南多功能气管特点 2026-01-31

- 江苏气管批发厂家 2026-01-29

- 吉林气管配件 2026-01-27

- 四川自动化气管作用 2026-01-27

- 山西本地气管执行标准 2026-01-26

- 青海销售气管怎么收费 2026-01-25

- 河北销售气管作用 2025-11-26

- 河南霸田电缸检修 02-04

- 山东机械霸田电缸市场 02-03

- 福建增压阀加装 02-03

- 甘肃增压阀市场 02-03

- 江苏工业气管有哪些 02-03

- 河南自动化气管修理 02-03

- 江苏工业增压阀设备制造 02-03

- 上海销售霸田电缸厂家供应 02-02

- 河南销售增压阀哪家好 02-02

- 四川国产气管厂家现货 02-02