- 品牌

- 泓辉塑料制品

- 型号

- OEM

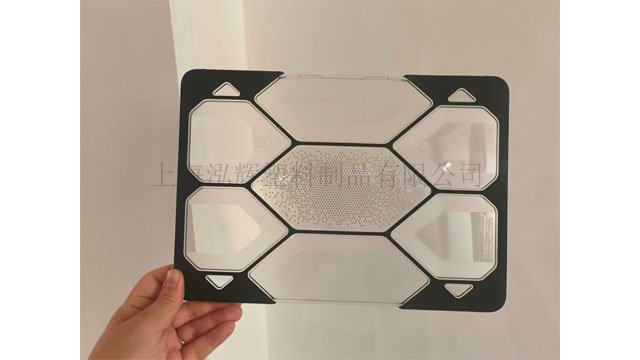

模具材料的热震稳定性对冷热交替工况很关键。部分注塑工艺需模具快速升温降温,如注塑后立即通冷水冷却,材料若热震稳定性差,易因温度骤变出现裂纹。热震稳定性要求材料经 1000 次 20-250℃温度循环后,无裂纹或剥落现象,可选用含有钨、钒元素的热作模具钢,这类元素能增强材料的热稳定性,减少温度变化导致的内应力。模具材料的 VOC 释放量需符合环保注塑要求。环保注塑件如汽车内饰件,需控制 VOC(挥发性有机化合物)含量,若模具材料释放 VOC,会污染物料导致产品超标。VOC 释放要求材料在 60℃下加热 24 小时,释放的 VOC 总量不超过 10μg/g,可选用低挥发的模具钢,表面经特殊脱脂处理,避免残留加工过程中的油污;同时避免使用含易挥发添加剂的复合材料,确保模具本身不成为 VOC 污染源。上海泓辉电子类注塑件模具,注重细节,确保电子配件适配性强,提升产品整体性能.浙江医疗模具研发

对于高精度注塑件模具,材料的尺寸稳定性是有严格要求。材料在加工及后续使用过程中,需尽可能减少因温度变化、应力释放等因素导致的尺寸偏差。选择经过时效处理或具有低线膨胀系数的材料,可提升模具的尺寸稳定性,保证注塑件的精度符合设计标准。注塑件模具材料的硬度需与模具的使用场景相匹配。一般而言,模具型腔表面需具备较高的硬度以增强耐磨性,但整体材料的硬度也不宜过高,以免影响模具的加工性能和韧性。需根据注塑件的产量、物料特性等因素,合理选择材料的硬度范围,通常通过热处理工艺来调整材料的硬度指标。苏州冲牙器模具汽车后视镜支架模具需承受 150N 拉力,确保安装牢固.

材料的吸湿性需引起关注,尤其是在潮湿环境下使用的模具。吸湿性强的材料易吸收空气中的水分,导致材料膨胀,影响模具的尺寸精度。对于此类模具,应选择吸湿性低的材料,并在存放和使用过程中采取防潮措施,如密封存放、定期干燥等。注塑件模具的顶出部件材料需具备良好的耐磨性和强度。顶出部件在每次注塑后都需与注塑件接触并将其顶出,频繁的动作易导致磨损,若材料强度不足,还可能出现弯曲或断裂。选择合适的耐磨材料并对顶出部件进行适当的热处理,可延长其使用寿命。

对于透明注塑件的模具,材料的抛光性能要求更为严格。透明注塑件对型腔表面的光洁度要求极高,任何微小的划痕或瑕疵都会在产品上显现,影响产品的外观质量。因此,需选择易于抛光且能达到高镜面效果的模具材料,同时在加工过程中采用精细的抛光工艺,确保型腔表面符合要求。注塑件模具材料的化学成分需保持稳定。材料成分的均匀性和稳定性会直接影响其力学性能和加工性能,若材料中存在杂质或成分波动较大,可能导致模具在加工过程中出现性能异常,如硬度不均、易开裂等问题。选择质量稳定、成分合格的材料,可降低模具制造过程中的风险,保障模具的整体性能。塑胶射出成型通过压力反馈,实时调整汽车部件成型参数.

模具材料的隔热性能在特定注塑场景中需重点把控。部分注塑件需在模具局部维持较高温度以保证成型质量,如厚壁注塑件的保压阶段,此时需模具对应部位具备一定的隔热性,减少热量向冷却系统扩散。隔热性能主要与材料的导热系数相关,通常导热系数低于 0.5W/(m・K) 的材料可作为隔热部件的候选,如某些耐高温树脂基复合材料。但需注意,隔热材料的力学性能需同时满足模具的结构要求,例如用于模具隔热镶件的材料,其抗压强度需不低于 300MPa,以承受注塑压力。此外,隔热材料与周边模具材料的结合部位需设计合理的过渡结构,避免因热膨胀差异产生缝隙,影响模具的密封性。塑胶射出成型通过循环水冷却,将模具温度控制在 ±2℃.南京冲牙器模具销售厂家

汽车安全带卡扣模具需通过 10 万次插拔测试,性能稳定.浙江医疗模具研发

微型注塑件模具对材料的微观结构均匀性要求极高。微型注塑件的尺寸通常在毫米甚至微米级别,模具型腔的精度需控制在几微米以内,此时材料的微观结构如晶粒大小、分布均匀性会直接影响型腔的加工精度和表面质量。若材料内部存在粗大晶粒或偏析,在精密加工时易出现加工纹路不均、表面粗糙度超差等问题,导致微型注塑件无法达到尺寸要求。因此,微型模具材料需经过严格的精炼工艺,确保晶粒细化且分布均匀,通常晶粒尺寸需控制在 5μm 以下。同时,材料的非金属夹杂物含量需极低,一般要求每平方毫米内的夹杂物数量不超过 3 个,且单个夹杂物的尺寸不大于 1μm,以避免微观缺陷对模具精度的影响。浙江医疗模具研发

上海泓辉塑料制品有限公司汇集了大量的优秀人才,集企业奇思,创经济奇迹,一群有梦想有朝气的团队不断在前进的道路上开创新天地,绘画新蓝图,在上海市等地区的照明工业中始终保持良好的信誉,信奉着“争取每一个客户不容易,失去每一个用户很简单”的理念,市场是企业的方向,质量是企业的生命,在公司有效方针的领导下,全体上下,团结一致,共同进退,**协力把各方面工作做得更好,努力开创工作的新局面,公司的新高度,未来上海泓辉塑料制品供应和您一起奔向更美好的未来,即使现在有一点小小的成绩,也不足以骄傲,过去的种种都已成为昨日我们只有总结经验,才能继续上路,让我们一起点燃新的希望,放飞新的梦想!

- 淮南注塑模具加工厂 2025-12-03

- 宁波注射器模具研发 2025-11-19

- 泰州冲牙器模具代加工 2025-11-08

- 嘉定区笔记本模具制造 2025-11-03

- 宝山区塑胶模具代加工 2025-11-02

- 扬州泳镜模具厂家报价 2025-10-29

- 苏州注射器模具厂家 2025-10-28

- 无锡感应器模具厂家报价 2025-10-28

- 松江区医疗模具厂家报价 2025-10-28

- 芜湖感应器模具生产 2025-10-28

- 淮南冲牙器模具加工厂 2025-10-28

- 奉贤区注塑模具设计 2025-10-27