- 品牌

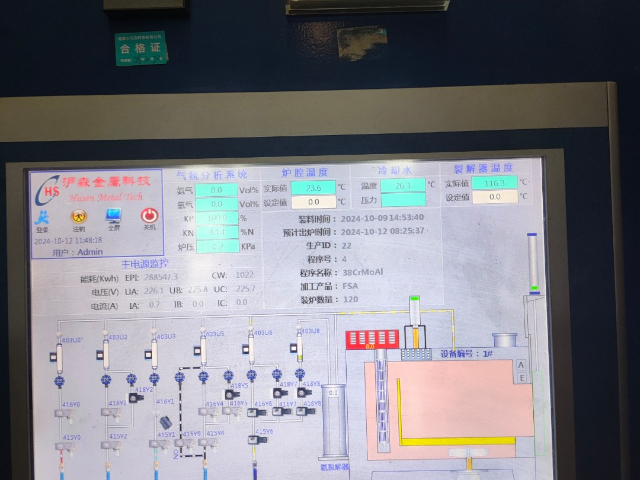

- 成都万可瑞特金属科技有限公司

- 型号

- 齐全

真空淬火不只是一种强化工艺,更可作为表面功能化的前置或后续处理手段,实现性能的叠加增强。作为前置处理,真空淬火可通过细化晶粒、均匀组织为后续表面改性(如渗氮、渗碳)提供理想基体:细小的马氏体组织具有更高的碳扩散活性,能明显提升渗层深度;均匀的奥氏体晶粒可避免渗层中出现异常粗大化合物,提升表面耐磨性。作为后续处理,真空淬火可消除表面改性过程中引入的残余拉应力:例如,在激光熔覆后进行真空淬火,通过马氏体转变产生的压应力可中和熔覆层中的热应力,防止裂纹扩展。此外,真空环境还可用于表面清洁处理,在淬火前通过高温挥发去除工件表面的油污、锈蚀等杂质,为后续工艺提供洁净界面。这种协同效应体现了真空淬火在材料全生命周期管理中的战略价值。真空淬火通过真空环境防止材料在热处理过程中氧化脱碳。贵州局部真空淬火哪家好

在全球环保法规日益严格的背景下,真空淬火因其“清洁生产”特性成为热处理行业绿色转型的关键技术。传统淬火工艺(如盐浴淬火、油淬火)会产生大量废气、废液与固体废弃物,例如盐浴淬火中的青化物废液、油淬火中的油烟与废油,均需专项处理,增加企业环保成本。真空淬火则通过真空环境消除氧化与脱碳,避免使用盐浴或淬火油,从源头减少污染物产生;气淬工艺采用氮气或氩气作为冷却介质,排放后无污染,符合大气排放标准;油淬工艺虽需使用淬火油,但通过封闭式循环系统与油雾回收装置,可实现淬火油的循环利用,减少废油产生。此外,真空淬火炉的节能设计(如高效隔热屏、变频风机)进一步降低能耗,符合低碳制造趋势。随着环保要求的提升,真空淬火技术将持续创新,例如开发低挥发性真空淬火油、优化气淬工艺以减少气体消耗,推动热处理行业向绿色化、可持续化方向发展。北京零件真空淬火方法真空淬火普遍用于强度高的紧固件、弹簧等零件的热处理。

真空淬火是一种在真空环境中对金属材料进行加热、保温后,通过特定介质快速冷却以实现组织转变的热处理工艺。其关键优势在于通过真空环境消除氧化与脱碳风险,同时利用惰性气体或油等介质实现可控冷却。相较于传统盐浴淬火,真空淬火无需化学介质,避免了工件表面残留盐渣或油污,明显提升了表面光洁度。此外,真空环境能有效去除材料内部吸附的气体(如氢),降低氢脆风险,尤其适用于强度高的钢、钛合金等对氢敏感材料的处理。在工艺过程中,真空度通常维持在10-3至10-5帕之间,确保加热阶段无氧化反应发生,而冷却阶段则通过精确控制介质压力与流速,实现从表面到心部的均匀冷却,减少热应力导致的变形。

汽车工业是真空淬火技术较大的应用领域之一,其需求驱动了该技术从实验室走向规模化生产。在汽车零部件制造中,真空淬火主要用于传动系统(齿轮、轴)、发动机系统(凸轮轴、曲轴)与底盘系统(悬架弹簧、转向节)等关键部件的热处理,以提升其耐磨性、疲劳寿命与抗冲击性能。例如,汽车变速器齿轮需通过真空渗碳+高压气淬实现表面高硬度(60-62HRC)与心部韧性(>30HRC)的平衡,同时控制变形量以减少后续磨削加工量;发动机凸轮轴则采用真空淬火结合低温回火,获得58-60HRC的硬度,满足高负荷运行需求。为满足汽车工业大规模、高效率的生产需求,真空淬火设备不断向大型化、自动化方向发展,例如双室真空淬火炉可实现加热与冷却分离,缩短生产周期;多工位装料系统支持连续生产,提升设备利用率。此外,汽车轻量化趋势推动了铝合金、镁合金等轻质材料的真空淬火工艺开发,通过优化冷却速率与回火制度,实现轻量化与高性能的统一。未来,随着新能源汽车(如电机轴、电池壳体)对材料性能要求的提升,真空淬火技术将持续创新,以满足更强度高的、更轻量化与更长寿命的需求。真空淬火是一种实现高精度、高可靠性热处理的关键工艺。

气体淬火是真空淬火中应用较普遍的技术之一,其原理是通过高压惰性气体(如氮气、氩气)或非活性气体(如氦气)的强制对流,实现工件的快速冷却。与传统油淬或水淬相比,气体淬火具有冷却均匀、无污染、变形小等优势。在真空环境下,气体分子密度低,热传导效率较低,因此需通过提高气体压力(通常0.5-2MPa)和流速来增强冷却能力。例如,高压氮气淬火可达到与油淬相当的冷却速度,同时避免油淬产生的烟气污染和工件表面油污残留。气体淬火的冷却特性可通过调节气体压力、流速和喷嘴结构进行优化,例如采用多级压力控制,在马氏体转变区降低气体压力以减少热应力,从而降低淬火变形。此外,气体淬火适用于复杂形状零件的处理,如薄壁件、细长轴等,因其冷却均匀性可有效避免局部过热或过冷导致的开裂问题。真空淬火普遍用于高精度刀具、模具、轴承等零件制造。德阳齿轴真空淬火变形量大吗

真空淬火普遍用于、核电、航空等高级制造领域。贵州局部真空淬火哪家好

真空淬火作为高级制造的关键支撑技术,其战略地位日益凸显。在航空航天领域,真空淬火是发动机叶片、涡轮盘等关键部件热处理的可行方案,其性能直接决定发动机寿命与可靠性;在汽车工业,真空淬火处理的齿轮、轴类零件可承受更高扭矩与转速,满足新能源汽车对动力系统的高要求;在模具制造领域,真空淬火技术使模具寿命从传统盐浴淬火的10万次提升至50万次以上,明显降低单件制造成本。全球范围内,德国、日本、美国等制造强国已建立完善的真空淬火技术体系,其设备精度(如温度均匀性±1℃)、工艺稳定性(如变形量控制±0.01mm)均处于先进水平。我国虽在真空淬火设备国产化方面取得突破(如沈阳真空技术研究所研发的10bar高压气淬炉),但在高级市场(如航空发动机叶片处理)仍依赖进口,未来需加强基础研究与技术创新,提升产业关键竞争力。贵州局部真空淬火哪家好

- 广州铁件真空淬火在线询价 2025-12-11

- 北京零件真空淬火方式 2025-12-11

- 自贡热处理真空淬火哪家好 2025-12-11

- 乐山金属件真空淬火方法 2025-12-11

- 重庆锰钢真空淬火适用范围 2025-12-10

- 南充真空热处理品牌 2025-12-10

- 上海铁件真空淬火品牌 2025-12-10

- 上海齿轴真空淬火加工厂 2025-12-09

- 苏州齿轴真空淬火排行榜 2025-12-09

- 成都真空高频淬火价格 2025-12-09

- 南充零件真空淬火变形量大吗 2025-12-08

- 内江真空热处理在线咨询 2025-12-08