- 品牌

- 成都万可瑞特金属科技有限公司

- 型号

- 齐全

真空环境的关键物理化学特性体现在三个方面:一是极低的气体分压(尤其是氧气分压),可完全抑制材料表面的氧化反应;二是高真空度下的热传导特性,真空环境中热传递主要通过辐射方式进行,其传导效率虽低于对流但可通过特殊炉体设计(如石墨加热体、高反射率内壁)进行强化;三是气体分子的低碰撞频率,使得材料表面吸附的杂质(如油污、氧化物)在加热过程中易通过挥发或分解被去除,形成洁净的金属表面。这些特性共同构成了真空淬火的独特机制:在加热阶段,洁净表面避免了氧化膜的形成,保证了相变时原子扩散的均匀性;在冷却阶段,真空环境允许使用高压气体(如氮气、氩气)作为淬火介质,通过精确控制气体压力实现冷却速率的梯度调节,既可避免马氏体转变时的剧烈应力集中,又能防止贝氏体等非马氏体组织的形成,之后获得细小均匀的马氏体或贝氏体组织。真空淬火是精密零件热处理的重要工艺手段。山东机械真空淬火排行榜

真空淬火工艺的发展不断拓展着材料性能的可能性边界。通过引入磁场、电场等外场辅助处理,可加速原子扩散,实现超快速真空淬火,使材料在毫秒级时间内完成相变,获得纳米晶甚至非晶结构;通过开发梯度真空淬火工艺,可在单一材料中构建性能梯度分布,使表面具有高硬度而心部保持高韧性;通过与增材制造技术结合,可实现复杂结构件的高性能一体化成型,避免传统加工中的性能损失。这些创新不断挑战着传统认知中"材料性能-成分-工艺"的固定关系,促使我们重新思考:在纳米尺度、极端条件、多场耦合等新场景下,材料的强度、韧性、耐蚀性等性能极限究竟在哪里?真空淬火技术作为探索这一问题的关键工具,将持续推动材料科学向更深层次发展,之后回答"人类能否通过工艺手段重塑物质本质"这一之后追问。南充真空高频淬火加工厂真空淬火是一种环保、节能、高效的热处理工艺。

真空淬火通过控制加热与冷却过程,直接影响材料的晶体结构与相组成,进而优化机械性能。在加热阶段,真空环境促进碳化物溶解,例如高速钢(W6Mo5Cr4V2)在1260℃真空加热时,碳化物充分溶解形成均匀的奥氏体基体,为后续淬火获得高硬度马氏体提供条件。冷却过程中,气淬的均匀性可减少残余应力,例如模具钢经真空气淬后,表面与心部温差较油淬降低50%以上,明显降低开裂风险。同时,真空环境下的清洁冷却避免了液态介质中的碳污染,例如钛合金在氮气气淬时,表面不会形成氮化钛硬脆层,保持了良好的韧性。此外,真空淬火与回火工艺的配合可进一步调控性能,例如高速钢经560℃真空回火后,碳化物析出形成二次硬化,硬度可达64-66HRC,同时韧性较常规处理提升20%以上。

真空淬火常与真空渗氮工艺结合,形成“淬火-渗氮”复合处理流程,以提升材料综合性能。真空渗氮通过在530-560℃下向炉内充入氨气与复合气体,利用低压环境促进氮原子向钢基体扩散,形成厚度20-80μm的ε单相化合物层。该化合物层硬度达600-1500HV,且因无脆性相(如Fe3C)存在,兼具高韧性与耐磨性。与常规气体渗氮相比,真空环境可避免工件表面氧化,同时通过精确控制气体比例(如NH3:N2=1:3),实现化合物层厚度与硬度的准确调控。例如,经真空淬火+渗氮处理的Cr12MoV模具钢,其表面硬度可提升至62HRC,耐磨性较未处理状态提高3倍,且因化合物层均匀分布,有效抑制了模具使用中的剥落失效。真空淬火适用于高速钢、模具钢、不锈钢等高要求材料。

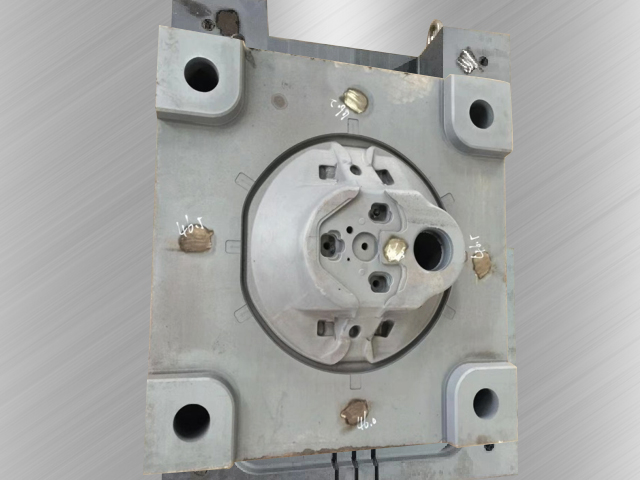

真空淬火炉是实施该工艺的关键设备,其结构设计与运行机制直接影响热处理质量。典型真空淬火炉由真空系统、加热系统、冷却系统、控制系统及炉体五大部分构成。真空系统通过机械泵与分子泵串联抽气,将炉内真空度降至10⁻³-10⁻⁵Pa,为热处理提供无氧化环境;加热系统采用石墨或钼镧合金作为发热体,通过辐射传热使工件均匀升温,炉温均匀性可控制在±5℃以内;冷却系统则根据工艺需求配置高压气淬装置或油淬槽,气淬装置通过风机驱动气体循环,实现工件表面与中心同步冷却,油淬槽则配备搅拌装置以增强冷却均匀性;控制系统集成温度、压力、气体流量等参数监测与调节功能,支持工艺程序存储与自动执行,确保热处理过程可重复性与稳定性;炉体采用双层水冷结构,既维持真空环境又防止外部热量传入,保障设备长期运行可靠性。真空淬火处理后的零件具有优异的表面质量和尺寸精度。自贡零件真空淬火国家标准

真空淬火普遍用于强度高的结构钢、工具钢的强化处理。山东机械真空淬火排行榜

真空淬火的质量控制需建立严格的标准化体系。首先,工艺参数需符合国际标准,例如AMS 2759/1对真空淬火的真空度、加热速度、冷却介质纯度等作出明确规定,确保不同厂家间的工艺可重复性。其次,过程监控是关键,现代真空炉普遍配备多参数记录仪,可追溯温度、压力、真空度等数据,例如北京华翔电炉的设备可存储10年以上的工艺记录,满足航空、汽车等行业的审核要求。在检测环节,需采用金相分析、硬度测试、残余应力测定等手段综合评估质量,例如模具钢经真空处理后,需检测马氏体级别、碳化物分布及表面残余应力,确保符合设计要求。此外,人员培训亦是标准化的一部分,操作人员需通过专业认证,掌握真空泵操作、工艺参数调整及应急处理等技能,例如德国FVA培训体系要求操作员每年完成40学时的继续教育,以适应新技术发展。山东机械真空淬火排行榜

- 北京零件真空淬火方式 2025-12-11

- 自贡热处理真空淬火哪家好 2025-12-11

- 重庆锰钢真空淬火适用范围 2025-12-10

- 南充真空热处理品牌 2025-12-10

- 上海铁件真空淬火品牌 2025-12-10

- 上海齿轴真空淬火加工厂 2025-12-09

- 苏州齿轴真空淬火排行榜 2025-12-09

- 成都真空高频淬火价格 2025-12-09

- 南充零件真空淬火变形量大吗 2025-12-08

- 内江真空热处理在线咨询 2025-12-08

- 贵州工件真空淬火 2025-12-08

- 重庆工具钢真空淬火过程 2025-12-08