- 品牌

- 南京云普

- 型号

- 1

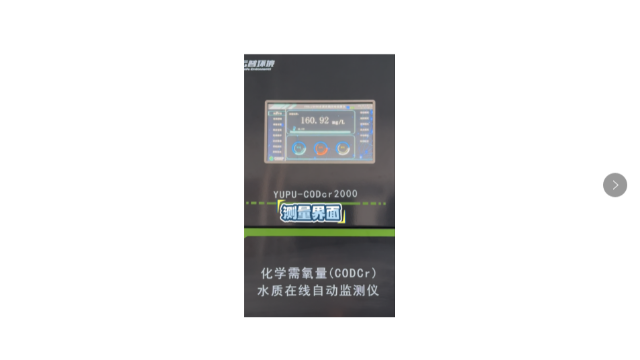

在工业污染应急处置中,数字孪生技术可缩短响应时间、降低危害程度,通过构建企业生产区域与污染处理系统的数字模型,实时整合生产工艺数据、污染物浓度、周边环境敏感点信息等。当发生污染泄漏时,模型能快速模拟污染物扩散路径与影响范围,评估对周边环境的危害程度,推荐应急处置措施(如封堵泄漏点、启动应急吸附装置、划定警戒区域)。同时,数字孪生可跟踪应急处置过程中的数据变化,根据效果调整措施,确保污染得到快速控制,减少环境损害与经济损失。数字孪生技术让桥梁的维护计划更具针对性。栖霞水利数字孪生系统

数字孪生

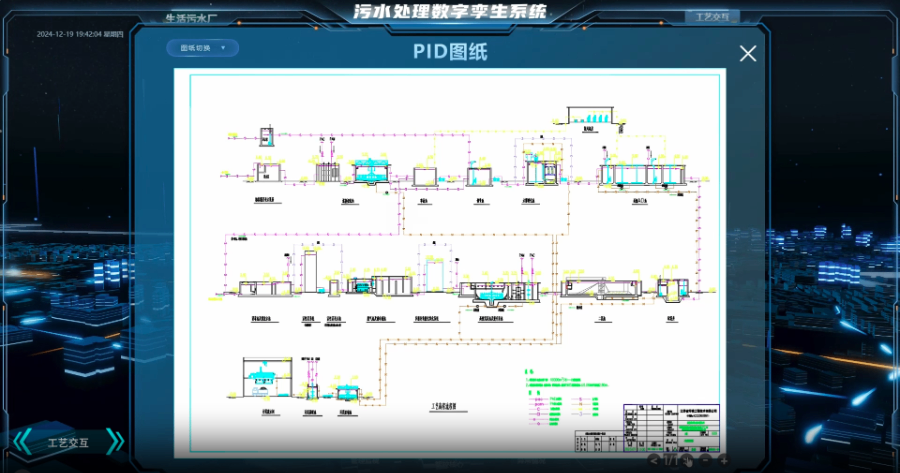

数字孪生系统为解决控制逻辑混乱这一难题提供了行之有效的方案,让设备运行更有序。系统对工艺 PID 参数的设置标准、仪器设备的操作规范以及污水设备的运行规则进行了全部的统一规范,对原本混乱的控制逻辑进行了细致的梳理和优化。通过数字模型,系统能够模拟不同控制方案在各种工况下的运行效果,经过反复的测试和比对,筛选出至优的控制逻辑并将其固化到系统中,确保了各个环节控制规则的一致性。这种标准化的控制模式,有效避免了因规则不统一而导致的运行波动,让设备运行更加有序,工艺参数更加稳定,为污水处理厂的高效运行提供了可靠保障,明显提升了系统运行的稳定性,减少了因控制问题引发的各类故障。玄武水处理数字孪生可视化平台数字孪生支持污水厂以管理目标优化流程。

数字孪生系统的系统联动功能,基于真实的物理空间布局,打造出了园区运维的 “智慧大脑”,让各系统协同运作发挥充分效能。它彻底打破了 SCADA 系统、视频监控系统、生产管理系统等各单独系统之间的壁垒,实现了多系统的深度协同运作。当某一环节出现异常情况,比如水质指标出现波动,系统会立刻自动联动相关的各个系统,迅速调取对应区域的设备运行数据、实时的监控画面以及过往的历史记录,形成一条完整、清晰的问题分析链条。这种跨系统的联动响应机制,让运维工作从以往的单一环节应对转变为全局协同处理,确保了各类问题能够得到快速、全流程处理,明显提升了园区整体的运维效能,凸显了管理工作的协同性,让整个园区的运行如同一个精密的整体。

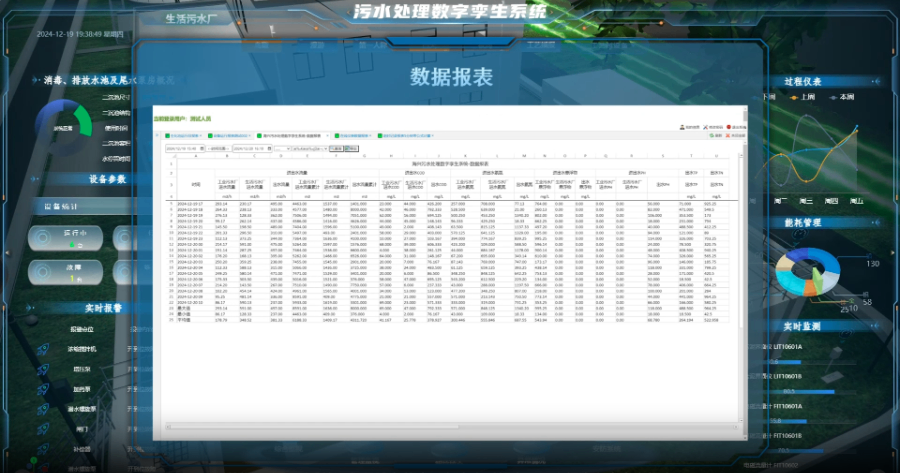

数字孪生技术可优化污水厂的能耗结构,实现能源的高效利用。通过实时采集各设备的能耗数据,在虚拟模型中构建能耗分布图谱,清晰呈现高能耗环节与低效用能设备。基于能耗图谱,能制定针对性的节能策略,调整设备运行时序,让高能耗设备避开用电高峰时段运行,或根据处理负荷变化动态调整设备运行功率,减少无效能耗。同时,虚拟模型还能模拟不同节能改造方案的效果,预测改造后的能耗降低幅度与投资回收期,为节能改造决策提供科学依据,助力污水厂向低碳运营转型。数字孪生让污水厂设备运行可视化呈现。

资料可视化在数字孪生系统中延伸出 “动态更新” 的独特优势,让资料管理始终与实际同步。三维模型并非一成不变的静态展示,而是会随着厂区的改造工程、设备的更换升级进行实时的更新调整。当进行管线改造、设备升级或者工艺调整等工程后,相关的资料信息会同步更新到数字模型中,确保了图纸资料与实际情况始终保持一致。这种动态更新机制让资料管理工作更具时效性,有效避免了因信息滞后而导致的运维失误,为污水处理厂的改扩建工程、日常的设备维护等工作提供了准确、及时的资料支撑,让每一项工作都有可靠的资料依据。数字孪生助力医疗领域实现手术过程的虚拟演练。建邺园区数字孪生系统有哪些

数字孪生使污水厂故障信息及时反馈。栖霞水利数字孪生系统

在工业循环水系统中,数字孪生技术可大幅提升水资源利用效率,通过构建循环水系统的数字模型,实时同步水温、水质、循环流量、设备运行状态等数据。模型能根据生产工艺需求优化循环水的冷却效率,调整冷却塔的运行参数,减少水资源浪费;同时,监测循环水的腐蚀、结垢情况,准确控制缓蚀阻垢剂的投加量,延长设备使用寿命。此外,数字孪生可分析循环水系统的能耗分布,通过优化水泵、风机的运行模式降低能源消耗,帮助企业实现水资源与能源的双重节约。栖霞水利数字孪生系统

数字孪生提升系统运行的可靠性,通过实时监测各子系统的运行状态,提前排查潜在风险,保障关键环节稳定运行。数字孪生体整合场所内所有子系统的运行数据,包括设备系统、能源系统、安防系统、环境调控系统等,实时监控各系统的运行参数与协同状态。当某一子系统出现参数异常、运行卡顿或协同失调时,数字孪生可快速定位问题根源,分析其对整体系统的影响范围,并推送针对性解决方案。通过持续监测与趋势分析,还能提前识别系统运行的潜在隐患,比如设备老化导致的性能下降、能源供应波动可能引发的系统不稳定等,在问题爆发前采取预防措施。这种多维度、前瞻性的风险防控,大幅提升了系统运行的可靠性,减少故障停机时间,保障运营连续性。数字孪...

- 雨花台污水处理数字孪生报价 2025-12-26

- 溧水污水处理数字孪生平台有哪些 2025-12-26

- 鼓楼水务数字孪生技术 2025-12-26

- 智慧水务监测系统 2025-12-25

- 南京污水处理数字孪生价格 2025-12-25

- 栖霞污水处理数字孪生 2025-12-25

- 水处理数字孪生 2025-12-25

- 智慧水利监测系统 2025-12-24

- 建邺水务数字孪生平台有哪些 2025-12-24

- 鼓楼数字孪生技术 2025-12-24

- 鼓楼智慧水利数字孪生系统 2025-12-22

- 高淳水处理数字孪生 2025-12-22

- 数字孪生公司 2025-12-22

- 秦淮水处理数字孪生平台 2025-12-22

- 江宁污水处理数字孪生平台有哪些 2025-12-21

- 浦口水处理数字孪生可视化平台 2025-12-21

- 溧水污水处理数字孪生平台有哪些 12-26

- 江宁矿山电气自动化系统 12-26

- 在线水质监测仪器多少钱 12-26

- 水库在线监测系统 12-26

- 智慧水务监测系统 12-25

- 南京污水处理数字孪生价格 12-25

- 高淳工业电气自动化 12-25

- 栖霞污水处理数字孪生 12-25

- 工业电气自动化技术 12-25

- 水质环境监测 12-25