参数调控与管理系统是保障焊接质量的重要组成部分,由参数设置面板、传感器与控制单元组成。参数设置面板提供直观的操作界面,操作人员可根据焊接需求设置电流、电压、焊接速度等关键参数,且参数设置范围可满足多种焊接工艺的要求。传感器实时监测焊接过程中的各项参数变化,并将数据传输至控制单元。控制单元对接收的数据进行分析处理,当参数出现偏差时,及时发出调整指令,确保焊接过程始终在设定范围内进行,该系统能有效维持焊接参数的稳定性,减少人为操作误差对焊接质量的影响。自动化弧焊工作站,减少人工操作强度。激光打标工作站厂家直销

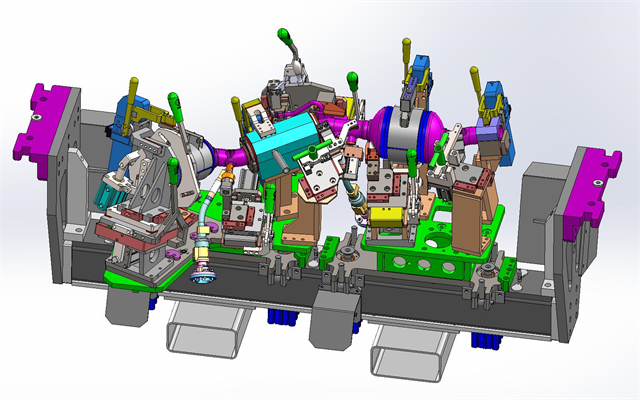

驱动与传动系统是弧焊机器人实现准确运动的动力中心,为机械臂的各个关节提供稳定动力并传递运动。驱动部分主要采用伺服电机,其具有响应速度快、控制精度高的特点,能根据控制系统的指令快速调整输出转速和扭矩,带动机械臂关节转动。传动系统则包含谐波减速器、齿轮减速器等部件,可将电机的高速旋转运动转化为机械臂所需的低速大扭矩运动,同时保证运动传递的准确性。这两者配合工作,使机械臂在焊接过程中既能灵活移动,又能准确定位,满足不同焊接场景对运动性能的要求。激光打标工作站厂家供应手机充电口弧焊工作站同步记录焊接工艺关键参数。

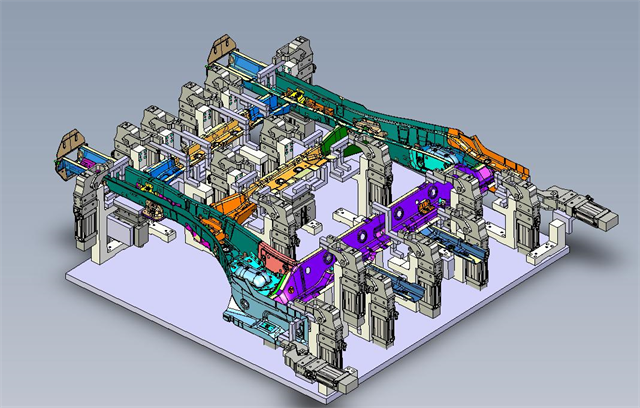

辅助与安全单元是弧焊机器人系统稳定运行与保障作业安全的重要支撑。辅助单元涵盖工装夹具、清枪剪丝装置、保护气体供应系统等:工装夹具用于固定工件,保证焊接位置的准确性;清枪剪丝装置可定期清理焊枪喷嘴内的飞溅物、修剪焊丝端部,维持焊接稳定性;保护气体供应系统则为电弧区域提供惰性或活性气体保护,防止焊缝氧化。安全单元包括急停按钮、防护围栏、光电传感器等:防护围栏将机器人工作区域与人员隔离;光电传感器在有人或物体进入危险区域时,立即触发机器人停机;急停按钮可在紧急情况下强制中断所有动作,确保人员与设备安全。这些单元共同构建了安全、高效的焊接作业环境,满足工业生产中的安全规范与操作要求。

环保性能的提升是弧焊工作站系统集成的重要优势之一。集成方案通过优化排烟系统的设计,采用定向吸烟罩和高效过滤装置,可将焊接过程中产生的烟尘收集率提升至较高水平,减少对车间空气质量的影响。同时,部分系统配备的能耗监测模块能实时记录焊接设备的电力消耗,并通过智能调度算法合理安排生产计划,避免设备空转造成的能源浪费。此外,集成系统采用的长寿命易损件和模块化设计,不仅降低了耗材更换频率,减少了废弃物产生,还便于部件的回收再利用,符合现代制造业绿色可持续的发展理念。船舶制造车间用弧焊工作站焊接大型钢构件。

工业机器人弧焊工作站内置完善的数据管理系统,为生产过程的精细化管控提供支持。系统可自动记录每一次焊接的关键参数,包括电流、电压、焊接速度、保护气体流量等,数据存储容量可达 10 万批次以上,且支持按工件型号、生产批次等多维度查询。通过数据分析模块,能自动生成焊接质量趋势图、设备故障率统计等报告,帮助管理人员及时发现生产中的潜在问题。数据还可以通过加密传输方式备份至企业服务器,确保信息安全与追溯的完整性。定期检修弧焊工作站能延长其中心部件寿命。弧焊工作站厂家

汽车厂弧焊工作站导出的焊接数据符合行业质检要求。激光打标工作站厂家直销

弧焊机器人的机械执行单元是实现准确焊接动作的基础,主要由多关节机械臂与末端执行器构成。机械臂通常采用 6 轴或更多自由度设计,每个关节配备高精度伺服电机与减速机构,可实现 360 度灵活旋转与毫米级位移控制,确保焊枪能抵达复杂工件的任意焊接位置。末端执行器即焊枪组件,集成了导电嘴、保护气体喷嘴等部件,能稳定输送焊接电流与保护气体,配合机械臂的运动轨迹完成连续焊接作业。这类机械结构采用高超度合金材料制造,兼具轻量化与高刚性特点,可在长时间高频次作业中保持稳定的运动精度,满足汽车制造、工程机械等行业的批量生产需求。激光打标工作站厂家直销