- 品牌

- 烽唐,烽唐|我要SMT

- 加工方式

- 来料加工,来样加工,代料代工加工,OEM加工,ODM加工,任何方式

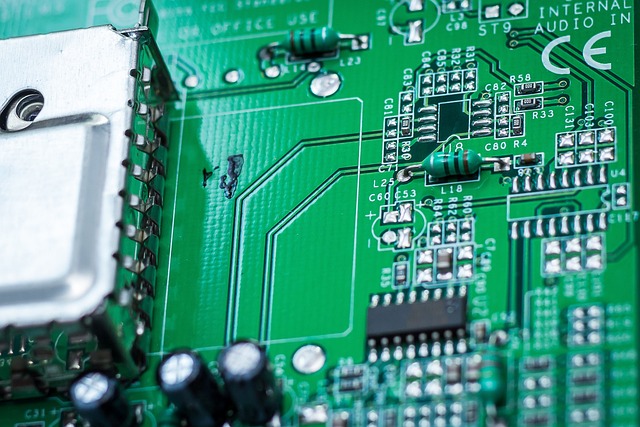

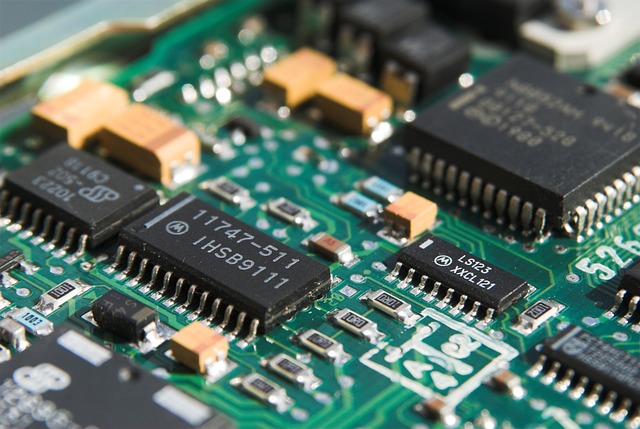

大数据分析生产优化:采集并分析生产线上每一环节的海量数据,识别瓶颈、异常模式,为流程改进、质量控制提供数据驱动的决策依据。预测性分析:利用历史数据,结合统计学模型与机器学习算法,预测生产效率、物料需求及市场趋势,为库存管理与供应链优化指明方向。人工智能技术智能决策:通过机器学习、深度学习算法,自动识别比较好生产路径,动态调整排产计划,实现资源的比较好配置。视觉检测与机器人技术:集成AI图像识别与机器人手臂,实现元器件的精细定位与放置,提升贴片精度与速度,降低人工误差。自动化生产设备**生产:部署高精度自动贴片机、回流焊机等自动化装备,实现SMT加工的全流程自动化,大幅削减人力成本,提高生产灵活性与响应速度。三、实现方法与步骤数据采集与监测***覆盖:构建覆盖整个生产线的数据采集系统,实时监测关键参数,包括温度、湿度、压力等,确保数据的***性与实时性。数据可视化:利用数字孪生技术,将物理生产线映射至虚拟空间,直观展示生产状态,为智能决策提供直观依据。数据分析与优化洞察先机:运用大数据分析工具,挖掘生产数据背后的价值,识别潜在的效率提升点与质量风险区,及时采取纠正措施。在PCBA生产加工中,市场细分帮助定位目标客户群体。湖北自动化的PCBA生产加工推荐榜

迅速识别并排除潜在的制造缺陷,为产品品质提供了坚实的保障,确保每一项出品都能满足严格的行业标准与用户期望。四、自动化物流系统:无缝衔接,物流畅行在SMT加工的背后,自动化物流系统默默地支撑着整个生产链条的**运转。该系统负责从原料入库到成品出库全程的物料管理,涵盖原料自动供料、中间产品自动转运、成品自动封装等多个环节,大幅减轻了人力负担,优化了生产线的流动性,进而缩短了生产周期,降低了运营成本。五、人机协作系统:智慧联动,安全**随着人工智能与机器学习技术的日臻成熟,人机协作系统开始在SMT加工领域崭露头角。此类系统通过人与机器的智慧融合,提升了生产的灵活性与适应性,确保了工作人员的安全,并比较大限度地释放了生产潜力,开创了一种以人为本、效率至上的新型生产模式。六、数据采集与分析系统:智能调控,优化生产SMT加工中的自动化装备往往配备有**的数据采集与分析系统。这套系统能够实时追踪生产数据,对生产过程进行***的监控与分析,及时发现异常并作出响应,实现生产流程的持续优化与改进,从而不断提升总体的生产效率与产品质量。结语:科技赋能让SMT加工跃升新台阶综上所述。浦东新区口碑好的PCBA生产加工哪里找在PCBA生产加工中,物流管理确保了物料和成品的顺畅流通。

与时俱进引入**装备:适时投资于新型AOI(自动光学检测)、X光检测等高精度检测设备,提升检测精度与效率,有效拦截不良品,减少后处理成本。质量检测:严把关口,确保品质AOI智能扫描自动化检测:配置AOI系统,基于图像识别算法,自动判别焊点完整性、元件贴装正确性,大幅提高检测覆盖率与准确度。X光******分析深层缺陷排查:运用X射线成像技术,穿透表层障碍,揭示内部结构异常,如虚焊、气泡、断路等隐蔽瑕疵,保证结构牢固与电气连通性。功能验证测试***性能考核:设计针对性测试程序,模拟实际工况,验证电路板功能表现与性能指标,确保产品在真实环境中稳定运行,无隐疾遗留。人员培训:以人为本,技能传承技能提升计划化训练:定期**理论与实操培训,强化**员工的技能,熟悉设备操作要领,掌握常见故障排除技巧,降低人为差错率。质量意识培养全员参与,质量***:开展质量文化宣导,使每位成员深刻理解个人行为对整体质量的影响,树立强烈的责任心与使命感。创新改进激励集思广益,持续优化:鼓励团队成员贡献智慧结晶,对工艺流程、设备改良提出创新建议,实施成效***者给予表彰,构建开放交流、共同成长的学习型**。小结:迈向高良率的SMT加工时代综上所述。

结构强度评估:采用拉力测试等方式,验证焊点的机械稳定性,避免松脱风险。5.成品综合评测外饰审阅:检查成品外部整洁度,确认标牌、连线等附件安装无误。功能自检:执行***的功能测试,覆盖所有预定操作,验证电路功能完整无缺。电性能量测:测定电压、电流及阻抗等电气参数,确保与设计指标相符。6.编撰审核报告与持续改进总结反馈:整理质量审核结果,记录异常事项及潜在改进点。行动计划:基于发现的弱点,制定整改计划,明确责任人与时限。复审闭环:实行整改措施后,重新评估受影响环节,确保问题得以根除。总而言之,在SMT加工中建立严谨的质量控制体系,涵盖了从物料采购到成品出厂全过程的精细管理。通过系统化的审核机制,辅以持续的流程优化与人员培训,能够有效防范质量问题的发生,***提升SMT制品的市场竞争力与客户满意度。劳动法规在PCBA生产加工中规定了雇员权益和劳动条件。

SMT加工中常见的质量问题有哪些在SMT(SurfaceMountTechnology,表面贴装技术)加工过程中,由于涉及精密的操作和复杂的工艺链,出现一定的质量问题在所难免。这些问题可能源于物料、设备、工艺设置或人为因素等多个方面,如果不加以妥善控制,会对产品的性能和可靠性造成严重影响。以下是SMT加工中常见的几类质量问题:1.焊接不良(SolderDefects)焊接问题是SMT加工中**为普遍的质量**,主要表现为:空焊(Non-wetting)/不润湿:焊锡未能完全浸润金属表面,通常是由于焊盘或焊锡合金的表面氧化或污染所致。桥接(Bridging):两个或更多个不应相连的焊点之间形成了焊锡桥梁,通常由焊膏过多或印刷不均造成。墓碑效应(Tombstoning):贴装的芯片元件一端抬起脱离焊盘,形似墓碑,常见于轻小型双端元件。少锡(InsufficientSolder):焊点中的焊锡量不足以形成可靠的电气连接,可能是焊膏量不足或焊接温度不够造成的。多锡(ExcessSolder):焊点中含有过多的焊锡,可能导致桥接或外形不符合规定。冷焊(ColdSolderJoints):焊点呈现粗糙、无光泽的外观,表明焊锡没有充分熔化,常常是因为焊接温度过低或者焊接时间太短。2.元件放置错误(ComponentPlacementErrors)错位。人才招聘在PCBA生产加工中选拔合适的候选人加入团队。闵行区高效的PCBA生产加工性价比高

用户体验在PCBA生产加工中优化产品设计和人机交互界面。湖北自动化的PCBA生产加工推荐榜

确保每个环节都达到比较高精度。四、***的质量检测体系:保障万无一失多维检测覆盖——配备高性能检测仪器,实施外观检查、功能验证、性能校准与可靠性试验,捕捉潜在瑕疵,杜绝不合格品流入市场。闭环问题追踪——对检测中发现的问题进行深入分析,迅速采取纠正措施,形成预防机制,防止同类问题再次出现,持续优化产品稳健性。五、持续进化与优化:塑造持久竞争优势创新驱动成长——积累实践经验,紧跟行业动态,主动吸收新兴技术,适时更新设备与工艺,不断刷新产品耐用极限。市场导向调优——密切关注顾客反馈与行业趋势,灵活调整设计思路与生产策略,确保产品始终契合用户期待与市场变化,赢得持久竞争力。总结:匠心独运,缔造精品通过上述五大策略的实施,SMT加工不仅能提升产品的内在品质,还能赋予其更强的市场生命力。从精细的PCB设计出发,精选元器件与材料,再到严丝合缝的生产控制,辅以周密的质检流程,加之**松懈的优化努力——这一系列步骤构成了产品耐用性的坚强壁垒。愿本文的见解能为企业提供有益启示,协助其在激烈竞争中脱颖而出,创造出更多经得起时间考验的质量产品。湖北自动化的PCBA生产加工推荐榜

- 闵行区优势的PCBA生产加工比较好 2025-07-16

- 松江区性价比高PCBA生产加工排行榜 2025-07-16

- 奉贤区大型的PCBA生产加工推荐 2025-07-16

- 品质优良的PCBA生产加工推荐榜 2025-07-15

- 湖北好的PCBA生产加工ODM加工 2025-07-15

- 浙江如何挑选PCBA生产加工OEM代工 2025-07-15

- 江苏新型的PCBA生产加工哪家强 2025-07-15

- 上海常见的PCBA生产加工OEM代工 2025-07-15