MIM技术的关键优势在于其优异的复杂结构制造能力。通过精密模具设计(如多级抽芯、侧向滑块机构),MIM可一次性成型传统工艺需多工序组合的零件。例如,在制造医疗内窥镜的微型齿轮时,MIM能同步实现0.3mm模数的直齿轮与直径2mm的轴一体化成型,避免装配误差;在航空航天领域,涡轮发动机叶片的冷却孔(直径0.2mm)和扰流肋结构可通过MIM直接成型,省去电火花加工(EDM)或激光打孔的后处理。尺寸精度方面,MIM零件的公差可控制在±0.05mm(对于直径10mm的零件),表面粗糙度Ra值≤0.8μm,接近精密机加工水平。烧结阶段的均匀收缩控制是关键,通过优化粉末粒径分布(D50=5-15μm)和粘结剂脱除工艺,可将变形率降低至0.1%以下,满足光学仪器、精密仪表等高要求场景。MIM技术实现0.1mm级精密配合,例如耳机转轴开合寿命达10万次。清远异形复杂金属粉末注射报价

尽管MIM技术优势明显,但其发展仍面临三大挑战:一是材料成本高,高性能合金粉末(如钛合金、钴基合金)价格是普通不锈钢的3-5倍,限制了大规模应用;二是脱脂-烧结周期长(通常需20-40小时),导致生产效率低于压铸或机加工;三是大型零件(尺寸>100毫米)易因收缩不均产生变形,尺寸精度控制难度大。针对这些问题,行业正探索多条创新路径:在材料方面,通过气雾化法制备低成本、高纯净度的合金粉末,例如某企业开发的预合金化钛铝粉末,将成本降低40%;在工艺方面,开发快速脱脂技术(如微波辅助脱脂)和高速烧结炉(采用感应加热将烧结时间缩短至1小时以内);在装备方面,引入多材料共注射技术,实现金属-塑料或金属-陶瓷复合结构的一体化成型,例如某企业制造的5G基站散热器,通过MIM成型铜芯+塑料外壳的复合结构,导热效率提升20%。此外,AI技术在MIM工艺优化中的应用也日益宽泛,例如通过机器学习模型预测烧结收缩率,可将尺寸精度从±0.2%提升至±0.05%,为高级制造提供更强支撑。汕头异形复杂金属粉末注射加工经金属粉末注射工艺制造的锁具,在潮湿环境中,锁体不易生锈,长久保持开合顺畅。

注射成型阶段需精确控制工艺参数以实现模腔的完全填充与生坯的均匀收缩。模具温度通常保持在40-80℃,以防止喂料过早凝固;注射压力为100-200MPa,确保喂料充分填充微小特征;保压时间根据零件壁厚调整(0.5-5秒),以减少缩孔缺陷。例如,某企业通过优化模具流道设计,将手机卡托的成型周期从120秒缩短至80秒,同时将废品率从12%降至3%。脱脂是MIM工艺中风险比较高的环节,其目的是完全去除粘结剂而不破坏生坯结构。当前主流方法包括热脱脂(在惰性气体或真空环境中逐步升温至400-600℃,使粘结剂分解挥发)和溶剂脱脂(将生坯浸泡在三氯乙烯或正庚烷中,溶解部分粘结剂后进行热脱脂)。热脱脂虽效率较低(需10-20小时),但适用性广;溶剂脱脂可缩短脱脂时间至2-5小时,但需处理有毒溶剂,且对粉末装载量(通常<62%)限制较大。某医疗企业采用催化脱脂技术(在硝酸气氛中30分钟内去除90%粘结剂),将骨科植入物生坯的脱脂时间从24小时压缩至2小时,同时将变形率从5%降低至0.5%。

金属粉末注射成型技术具有诸多明显优势,使其在众多制造技术中脱颖而出。首先,该技术可以制造出形状极为复杂的金属零件,这是传统粉末冶金和机械加工方法难以实现的。例如,一些具有内部孔洞、薄壁结构或复杂曲面的零件,通过MIM技术可以轻松成型,很大减少了后续的加工工序和成本。其次,MIM技术能够实现零件的高精度成型,尺寸精度可达±0.1%-±0.3%,表面粗糙度低,减少了后续的磨削、抛光等精加工工序,提高了生产效率和产品质量。此外,该技术适合大批量生产,能够明显降低单个零件的生产成本。而且,MIM技术可以使用多种金属材料,包括不锈钢、铁基合金、镍基合金、钛合金等,满足不同领域对零件材料性能的要求。这些优势使得MIM技术在市场竞争中具有独特的魅力,为企业提供了更高效、更经济的制造解决方案。泽信运用金属粉末注射技术打造的转轴,表面粗糙度低,转动时流畅顺滑,减少设备运行噪音。

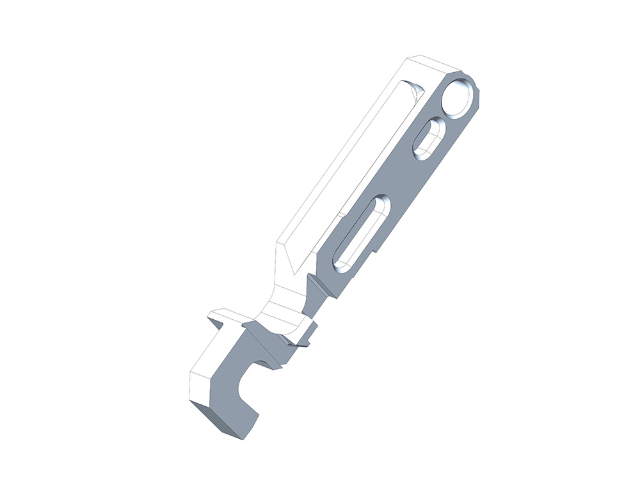

金属粉末注射加工技术在众多领域展现出优异的应用成效。在汽车制造领域,MIM技术可用于生产发动机的活塞销、气门导管,传动系统的齿轮、同步器齿毂等零件。这些零件要求具有高的强度、高耐磨性和良好的尺寸精度,MIM技术能够满足这些严苛要求,同时降低生产成本,提高生产效率。在电子行业,MIM技术广泛应用于制造手机、电脑等电子产品的精密零部件,如连接器、接插件、摄像头支架等。随着电子产品向小型化、轻薄化方向发展,MIM技术凭借其高精度成型能力,为电子产品的设计提供了更大的灵活性。在医疗器械领域,MIM技术可用于制造手术器械、植入物等,如骨科植入物、牙科种植体等。其制造的零件具有良好的生物相容性和力学性能,确保了医疗器械的安全性和有效性。东莞市泽信新材料科技的金属粉末注射五金工具,表面经过防滑处理,握持时手感舒适且牢固。浙江机械金属粉末注射销售厂家

泽信的金属粉末注射转轴,表面经特殊处理,形成致密防护层,有效抵御日常使用中的磨损与腐蚀。清远异形复杂金属粉末注射报价

MIM技术在大批量制造中具有明显的成本优势。以年产100万件的汽车安全带卡扣为例,MIM工艺的单件成本(含模具分摊)约为0.8美元,较传统冲压+机加工方案(单件成本1.5美元)降低47%,且生产周期从15天缩短至5天。模具寿命方面,质量钢模(如H13钢)在MIM工艺中可完成50万次以上注射,单次成本分摊低至0.002美元/件。此外,MIM支持自动化生产线集成,从粉末混合、注射成型到脱脂烧结的全流程可实现无人化操作,人工成本占比降至15%以下。对于复杂结构件,MIM的综合成本较CNC加工降低50%-70%,成为消费电子、汽车零部件、医疗器械等领域大批量制造的优先工艺。例如,某品牌折叠屏手机铰链通过MIM整合12个分散零件为3个组件,装配效率提升3倍,单台成本下降60%。清远异形复杂金属粉末注射报价