随着科技的不断进步和市场需求的不断变化,五金工具零部件市场呈现出新的趋势和发展方向。一方面,智能化和自动化需求增加。在工业4.0的背景下,越来越多的五金工具朝着智能化、自动化方向发展,这就要求零部件具备更高的精度、可靠性和兼容性。例如,智能电动工具中的传感器、控制器等零部件需要能够实时感知工具的工作状态,并与控制系统进行精细通信,以实现自动调节和优化工作参数。另一方面,绿色环保成为重要考量。消费者对环保产品的关注度不断提高,五金工具零部件企业也开始注重产品的环保性能,采用环保材料、优化生产工艺,减少对环境的影响。此外,个性化定制需求逐渐增多。不同行业、不同用户对五金工具的需求存在差异,零部件企业需要根据客户的具体需求,提供个性化的定制服务,开发出满足特殊工况和功能要求的零部件产品。同时,新材料、新工艺的不断涌现也为五金工具零部件的创新发展提供了机遇,如3D打印技术可以实现复杂形状零部件的快速制造,为产品的设计和开发带来了更多可能性。五金工具的连接件零部件,让各个部分紧密组合。镇江五金工具零部件设计

针对不同行业客户,泽信新材料执行对应的行业标准:汽车行业执行 IATF 16949,医疗行业执行 ISO 13485,消费电子行业执行 GB/T 26706-2011。例如为汽车零部件进行检测,需提交尺寸报告、材料证明、性能测试报告等 18 项文件,确保零部件符合汽车行业严格要求;为医疗零部件进行的无菌检测(ISO 11737-1),确保零部件无微生物污染。目前公司检测中心已通过 CNAS 认证,检测报告具备国际认可度,同时可协助客户进行第三方检测,满足客户市场准入需求,客户反馈零部件质量投诉率低于 0.2%,完全符合行业质量标准。青岛LED箱体零部件代加工航空发动机中的异形叶片因曲面复杂,需通过电火花加工保证型面精度。

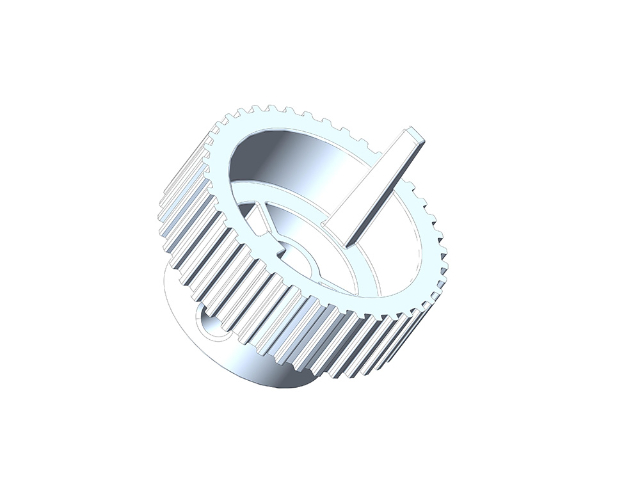

电动工具零部件需承受高频冲击与持续负载,泽信新材料通过 MIM 技术优化零部件结构与材料性能,提升动力传输效率。公司选用高韧性铁基合金(含碳 0.6%、钒 0.2%),经 MIM 工艺制成的电动工具齿轮、传动轴,冲击韧性达 18J/cm²,在高频冲击工况下(冲击频率 10 次 / 秒),无断裂现象;通过渗碳处理,零部件表面硬度达 HRC 58-62,芯部硬度 HRC 30-35,实现 “外硬内韧” 的性能特点,耐磨性与抗冲击性平衡。结构设计上,泽信新材料针对电动工具的动力传输需求,优化齿轮齿形(采用渐开线齿形,压力角 20°),减少传动噪音,同时通过 MIM 工艺一体成型齿轮与轴体,减少装配间隙,动力传输效率提升至 97% 以上,较传统组装结构提升 5%。生产过程中,公司通过严格的过程控制,确保零部件尺寸一致性,例如电动工具齿轮的齿距累积误差≤0.02mm,齿圈径向跳动≤0.01mm,确保多齿轮啮合顺畅。目前该类电动工具零部件已应用于电钻、电锯、角磨机等产品,经测试在额定负载下连续运行 200 小时,零部件磨损量≤0.01mm,动力传输稳定,泽信新材料可根据电动工具功率、转速需求,定制零部件参数,交付周期控制在 15-20 天,满足电动工具企业快速生产需求。

第一步溶剂脱脂(去除 60%-70% 粘结剂),第二步热脱脂(去除剩余粘结剂),脱脂总时间控制在 8-12 小时,零部件脱脂变形量≤0.2%;烧结环节,根据材料特性设定升温速率(5-10℃/min)与保温时间(2-4 小时),铁基零部件烧结温度 1350-1400℃,不锈钢零部件 1380-1420℃,确保零部件致密度达 95% 以上,抗拉强度波动≤50MPa。例如通过优化烧结温度,316L 不锈钢零部件的致密度从 93% 提升至 97%,抗拉强度从 550MPa 提升至 650MPa,耐腐蚀性能(盐雾试验时间)从 500 小时提升至 1000 小时。泽信新材料通过工艺参数标准化,建立不同材料、不同结构零部件的工艺数据库,确保零部件性能波动≤5%,为客户提供稳定的产品质量,同时可根据客户对零部件性能的特殊需求,定制工艺方案,满足个性化生产需求。异形复杂零部件的抗震设计,确保了装备在震动环境下的稳定运行。

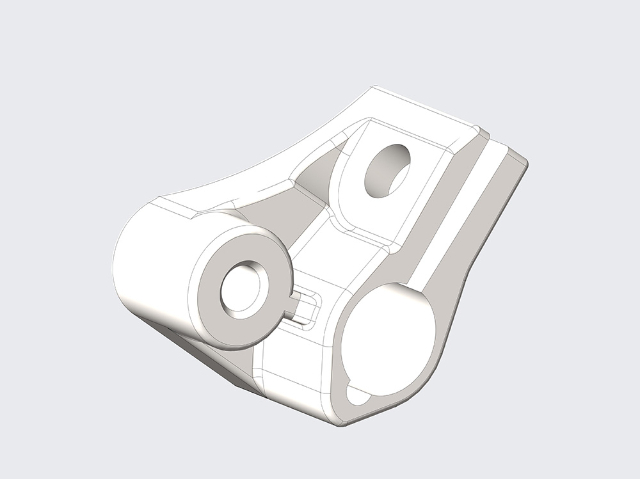

针对增材制造的表面粗糙度与尺寸精度局限,多工艺复合加工成为异形零部件制造的新趋势。其关键思路是将增材制造(材料堆积)、减材制造(切削精修)、等材制造(锻造/轧制)有机结合,形成“增减等”一体化产线。例如,德国DMGMORI公司开发的LASERTEC653D复合机床,可在同一工位完成钛合金部件的激光熔覆沉积与五轴铣削精加工,使表面粗糙度从Ra12.5μm降至Ra0.8μm;国内某企业针对航空结构件开发了“超声振动辅助铣削+电化学抛光”组合工艺,通过超声振动减少切削力,结合电化学溶解去除毛刺,成功将异形框梁的加工变形量控制在0.05mm以内。此外,机器人协作加工(Cobot)与自适应夹具技术的应用,进一步提升了异形零部件的柔性制造能力,使其可适配小批量、多品种的生产需求。异形复杂零部件的制造过程中,我们严格遵循质量管理体系,确保品质优异。青岛锁具零部件量大从优

这款异形复杂零部件的密封性能优异,有效防止了液体或气体的泄漏。镇江五金工具零部件设计

零部件是工业产品的关键构成要素,如同生物体的细胞般支撑着整个系统的运行。从一颗螺丝钉到高精度轴承,从微型传感器到大型结构件,每一个零部件的设计精度与制造质量,都直接决定了最终产品的性能、可靠性与使用寿命。以汽车发动机为例,其内部包含上千个零部件,活塞、曲轴、气门等关键部件的加工误差需控制在微米级,任何细微偏差都可能导致动力损失、油耗增加甚至发动机报废。在航空航天领域,零部件的极端可靠性要求更为严苛:一架客机的零部件数量超过200万个,其中单个钛合金紧固件的疲劳强度不足,就可能引发灾难性事故。因此,零部件的标准化、模块化与精密化,已成为现代工业从“规模扩张”转向“质量带动”的关键抓手。镇江五金工具零部件设计