-

DF-242-2热交换器厂

热交换器的腐蚀类型与防护技术:热交换器常见腐蚀形式包括:电化学腐蚀(如碳钢在冷却水中的锈蚀)、缝隙腐蚀(板式换热器垫片与板片接触处)、晶间腐蚀(不锈钢在高温下的敏化现象)。防护技术需针对性实施:采用阴极保护(对海水冷却系统)、涂覆防腐涂层(如聚四氟乙烯涂层耐酸碱)、选用耐蚀合金(如哈氏合金 C-276 耐受强氧化性介质)。某化工企业将 304 不锈钢换热器更换为双相钢 2205 后,使用寿命从 1 年延长至 5 年,虽初期成本增加 30%,但综合成本降低 60%。沉浸式 U 型管热交换器增加换热管长度,提升换热能力。DF-242-2热交换器厂热交换器的材料选择需综合考虑流体腐蚀性、工作温度、压...

发布时间:2025.11.17 -

TS-509-F-1热交换器原理

结垢是热交换器运行中的常见问题,流体中的钙镁离子、悬浮物、粘稠物等在传热壁面沉积形成水垢或污垢,会使传热系数降低 20%-50%,甚至堵塞流道。防治措施需从源头控制、运行维护两方面入手:源头控制包括预处理流体(如离子交换软化水、加阻垢剂)、选择不易结垢的流道结构(如波纹板、螺旋管);运行维护包括定期清洗(化学清洗如柠檬酸酸洗、物理清洗如高压水射流)、控制流体流速(流速过低易导致悬浮物沉积,一般需≥1m/s)、监测壁面温度(结垢会导致壁面温度异常升高)。对于高结垢风险工况,可采用可拆卸结构的热交换器,便于离线清洗。管壳式热交换器通过折流板改变流体流向,增强传热效果。TS-509-F-1热交换器原...

发布时间:2025.11.17 -

G-TS-8170-2热交换器原装

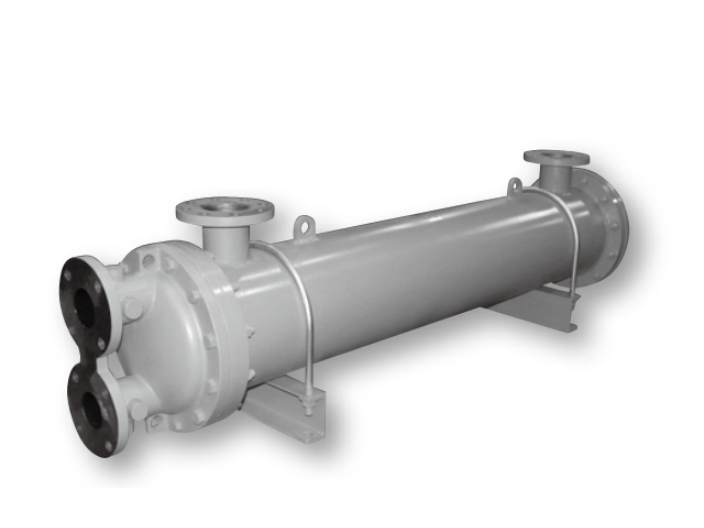

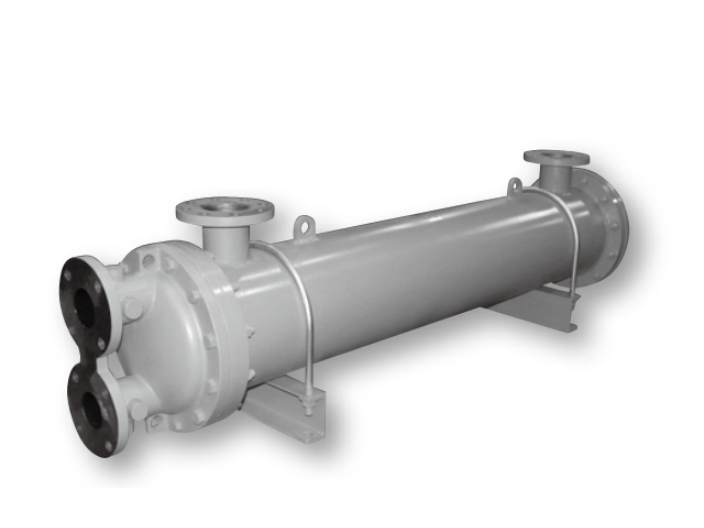

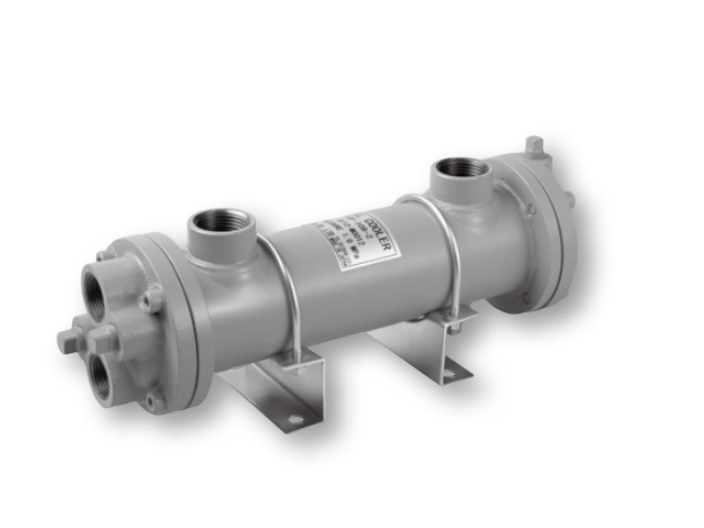

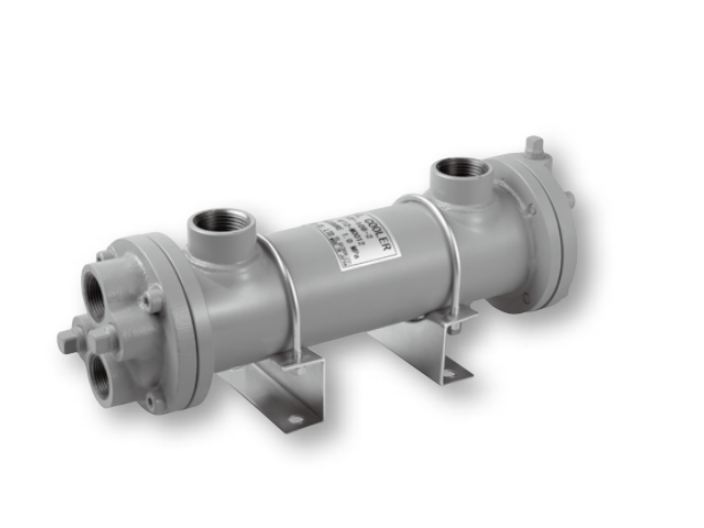

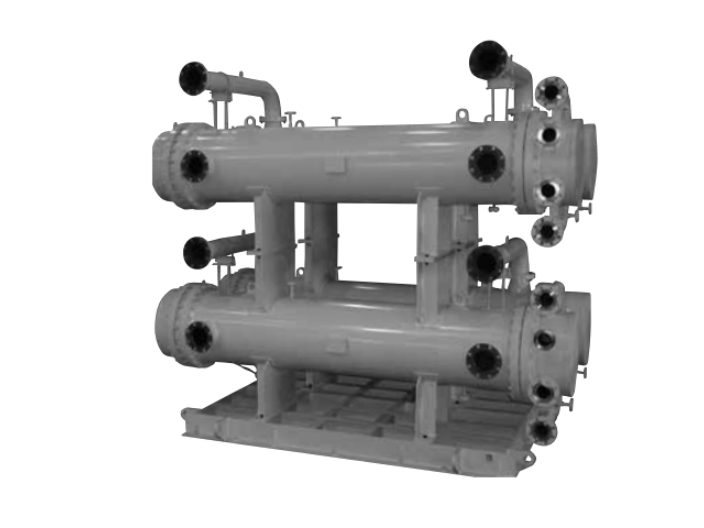

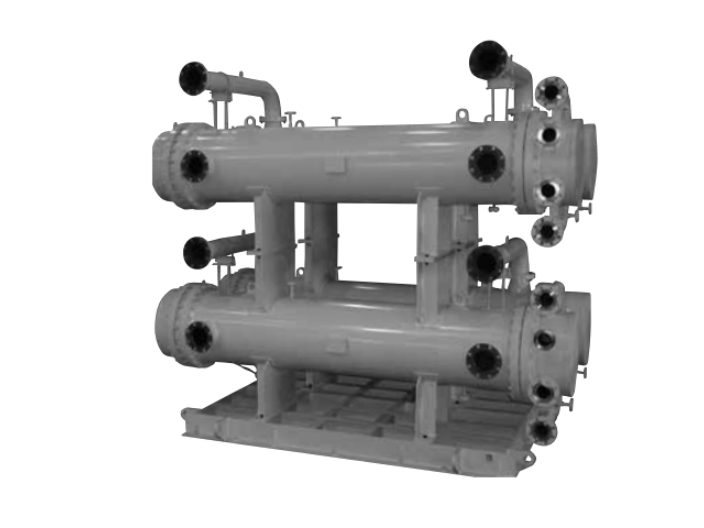

壳管式热交换器作为传统且成熟的换热设备,在工业领域占据重要地位。其壳体通常为圆柱形,内部装有由许多管子组成的管束,管子两端固定在管板上。工作时,一种流体从管箱进入管束内部(管程),另一种流体从壳体入口进入壳体与管束之间的空间(壳程),通过管壁进行热量交换。为增强壳程传热效果,壳体内常设置折流板,引导流体横向冲刷管束,打破边界层,提高传热系数。理邦工业生产的壳管式热交换器采用高质量无缝钢管和耐腐蚀壳体材料,可适应高温高压工况,广泛应用于电厂凝汽器、化工反应器冷却等场景。热交换器在汽车发动机冷却系统中,维持适宜的工作温度。G-TS-8170-2热交换器原装热交换器出厂前需进行压力试验,包括水...

发布时间:2025.11.16 -

W-FTC-9-15-C热交换器有限公司

壳管式热交换器作为传统且成熟的换热设备,在工业领域占据重要地位。其壳体通常为圆柱形,内部装有由许多管子组成的管束,管子两端固定在管板上。工作时,一种流体从管箱进入管束内部(管程),另一种流体从壳体入口进入壳体与管束之间的空间(壳程),通过管壁进行热量交换。为增强壳程传热效果,壳体内常设置折流板,引导流体横向冲刷管束,打破边界层,提高传热系数。理邦工业生产的壳管式热交换器采用高质量无缝钢管和耐腐蚀壳体材料,可适应高温高压工况,广泛应用于电厂凝汽器、化工反应器冷却等场景。容积式热交换器储存热水,满足生活、生产中的稳定用水需求。W-FTC-9-15-C热交换器有限公司 板式热交换器凭借高...

发布时间:2025.11.16 -

W-FTC-9-15-C热交换器原理

微通道热交换器是近年来发展的新型高效设备,其流道尺寸为 10-1000μm,通过精密加工(如挤压、光刻)制成,关键优势是比表面积大、传热效率高、体积小。例如,空调用微通道冷凝器体积只为传统管翅式的 1/4,重量减轻 50%,传热系数提升 40% 以上。其工作原理是:流体在微通道内流动时,边界层薄、湍流强度高,大幅降低热阻;同时,多通道并行设计可实现均匀布流,避免局部过热。微通道热交换器适用于电子冷却(如 CPU、新能源汽车电池冷却)、航空航天(轻量化需求)、制冷空调等领域,但存在易堵塞、加工难度大、耐压性低(通常≤1MPa)的局限性。热交换器定期清理翅片表面灰尘,保持良好的散热性能。W-FTC...

发布时间:2025.11.16 -

TS-10225-L-1热交换器替换

热交换器的维护保养是确保其长期高效运行的关键,日常维护包括定期巡检、清洗、泄漏检测等工作。巡检时需检查进出口压力、温度是否正常,有无泄漏、振动、异响等情况;清洗方式根据结垢类型选择,如水洗、化学清洗、机械清洗等,对于板式热交换器可拆洗板片,壳管式可采用通球清洗、高压水射流清洗。理邦工业为客户提供专业的维护指导和服务,制定个性化的维护方案,帮助客户及时发现并解决问题,保障热交换器的运行效率。未来热交换器将朝着智能化、高效化、绿色化方向发展,融合数字技术与先进材料推动产业升级。智能化热交换器通过传感器实时监测温度、压力、流量等参数,结合物联网和大数据分析实现状态预警和智能调控;采用纳米...

发布时间:2025.11.15 -

TS-8160-L-2热交换器原厂

热交换器的材料选择需综合考虑工作温度、压力、介质特性等因素,常用材料包括金属材料和非金属材料。金属材料中,碳钢适用于中低温、非腐蚀性工况;不锈钢(304、316)具有良好的耐腐蚀性,适用于食品、医药等行业;钛及钛合金耐腐蚀性极强,常用于海水、强酸等苛刻环境;铜及铜合金导热性能优异,多用于空调、制冷设备。非金属材料如石墨、陶瓷适用于强腐蚀性介质,但脆性较大。理邦工业根据不同应用场景,科学选用材料,并通过表面处理技术增强材料的耐腐蚀性和耐磨性。管壳式热交换器通过折流板改变流体流向,增强传热效果。TS-8160-L-2热交换器原厂热交换器的模块化设计与扩展应用:模块化热交换器由标准单元组合而...

发布时间:2025.11.15 -

DS-120-F-2热交换器厂家

未来热交换器将向“高效化、智能化、绿色化、集成化”方向发展。高效化方面,新型强化传热元件(如纳米涂层换热管、多孔介质流道)将进一步提升传热系数;智能化方面,结合IoT、AI技术,实现实时监测、故障预警、自适应调节(如根据热负荷自动切换运行模式);绿色化方面,采用环保材料(可降解的密封件、回收金属)、优化余热回收(如低品位余热利用),降低碳排放;集成化方面,多功能集成热交换器(如“冷却-净化”一体化、“换热-储能”一体化)将减少设备数量,提升系统集成度。同时,针对极端工况(超高温、超高压、强腐蚀)的特种热交换器(如陶瓷基复合材料换热器)也将成为研发重点。热交换器在造纸工业中加热蒸煮液,提高纸张生...

发布时间:2025.11.14 -

DF-4100-1热交换器厂家

未来热交换器将向“高效化、智能化、绿色化、集成化”方向发展。高效化方面,新型强化传热元件(如纳米涂层换热管、多孔介质流道)将进一步提升传热系数;智能化方面,结合IoT、AI技术,实现实时监测、故障预警、自适应调节(如根据热负荷自动切换运行模式);绿色化方面,采用环保材料(可降解的密封件、回收金属)、优化余热回收(如低品位余热利用),降低碳排放;集成化方面,多功能集成热交换器(如“冷却-净化”一体化、“换热-储能”一体化)将减少设备数量,提升系统集成度。同时,针对极端工况(超高温、超高压、强腐蚀)的特种热交换器(如陶瓷基复合材料换热器)也将成为研发重点。磁流式热交换器利用磁力作用,增强流体扰动,...

发布时间:2025.11.12 -

W-FTC-7-15-C热交换器原理

板式热交换器由多片波纹状金属板堆叠而成,板片间形成狭窄流道,冷热流体在相邻流道中逆向流动,通过板壁实现高效传热。其关键优势在于传热效率高,因波纹板可产生强烈湍流,传热系数达 1500-5000W/(m²・K),是壳管式的 2-5 倍;且体积小、重量轻,相同换热面积下,板式热交换器体积只为壳管式的 1/3-1/5。此外,板片可灵活增减,便于调整换热能力,维护时只需拆开更换垫片即可。但板式热交换器耐压性较差(通常不超过 2.5MPa)、耐温范围窄(一般低于 250℃),适用于食品加工(如牛奶巴氏杀菌)、 HVAC 系统、中小型化工装置等中低压、中小温差场景。热交换器定期清理翅片表面灰尘,保持良好的...

发布时间:2025.11.05 -

FCD-390A-C热交换器厂家

数字化技术正重塑热交换器的研发流程,计算流体力学(CFD)与机器学习(ML)的结合实现了高精度性能预测。CFD 模拟中,采用 LES 湍流模型(大涡模拟)可捕捉微尺度流场细节,如壳管式换热器中折流板缺口处的涡流强度分布,计算精度较传统 RANS 模型提升 40%;基于模拟数据训练的 ML 模型(如随机森林、神经网络),能在 1 秒内完成传统 CFD 需 24 小时的传热系数预测,且误差≤5%。在某核电蒸汽发生器设计中,通过数字孪生技术对 1000 种流道结构进行迭代优化,方案的换热面积减少 15%,而抗振动性能提升 20%。数字化工具还能实现全生命周期性能追踪,结合运行数据修正模型,使预测寿命...

发布时间:2025.11.05 -

G-TS-670-3热交换器厂

热交换器是实现两种或多种流体间热量传递的设备,广泛应用于能源、化工、制冷等领域,关键功能是在不混合流体的前提下,将高温流体的热量转移至低温流体,实现能量梯级利用或工艺温度调控。其工作基于热传导、对流和辐射三种传热方式,实际应用中以传导和对流为主。例如在火力发电厂,锅炉产生的高温蒸汽通过热交换器将热量传递给给水,预热后的给水进入锅炉可降低燃料消耗,提升发电效率。根据传热方式,热交换器可分为间壁式、混合式和蓄热式三类,其中间壁式因能有效隔离流体,在工业中应用占比超 80%,常见的壳管式、板式均属此类。容积式热交换器储存热水,满足生活、生产中的稳定用水需求。G-TS-670-3热交换器厂热交换器的传...

发布时间:2025.11.05 -

FTC-37-25-W热交换器品牌

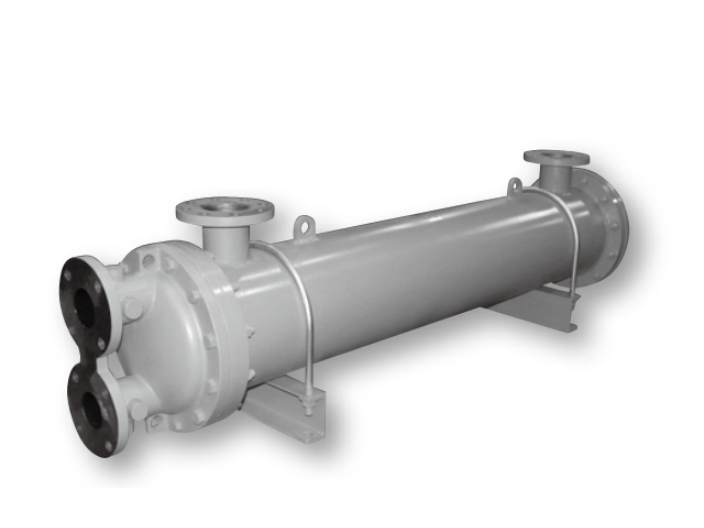

间壁式热交换器通过固体壁面(如管壁、板壁)分隔冷热流体,热量经壁面从高温流体传递至低温流体,是工业中比较常用的类型。以壳管式热交换器为例,其结构包含壳体、换热管、管板、折流板等部件:换热管两端固定在管板上,形成管程;壳体与换热管之间的空间形成壳程。高温流体走管程时,低温流体走壳程(或反之),折流板可改变壳程流体流向,增加湍流程度,强化传热。这类热交换器耐压性强(可达 30MPa)、适应温差大(-200℃至 1000℃),但体积较大,传热系数相对较低(约 200-1000W/(m²・K)),多用于石油化工、电力等高压工况。翅片式热交换器扩展换热面积,在制冷、空调系统中加快热量散发。FTC-37-...

发布时间:2025.11.04 -

TS-860-L-3热交换器原装

热交换器的材料选择需综合考虑流体腐蚀性、工作温度、压力、成本等因素,关键要求是导热性好、耐腐蚀性强、机械强度高。常用金属材料包括:碳钢(导热系数约 45W/(m・K)),适用于无腐蚀、中低温(≤400℃)、低压工况(如空气预热器);不锈钢(304、316L,导热系数 15-20W/(m・K)),耐酸碱腐蚀,适用于化工、食品行业;铜合金(黄铜、白铜,导热系数 100-120W/(m・K)),导热性优异,适用于制冷系统、海水换热;钛合金(导热系数 17W/(m・K)),耐强腐蚀(如海水、盐酸),但成本高,多用于高级化工、核电领域。非金属材料如石墨(耐强酸)、陶瓷(耐高温),适用于特殊腐蚀或高温场景...

发布时间:2025.11.04 -

DS-6480-173A热交换器厂家

热交换器的结垢与腐蚀是影响其性能和寿命的主要问题,需采取有效的预防和控制措施。结垢会增加传热热阻,降低传热效率,甚至导致流道堵塞,可通过控制水质、添加阻垢剂、定期清洗等方式预防。腐蚀则会破坏传热表面,造成泄漏,需根据介质特性选择耐蚀材料,采用阴极保护、涂层防护等技术。理邦工业在热交换器设计中融入防结垢结构,如可拆卸式管束、在线清洗接口,并提供专业的防腐蚀解决方案,延长设备的使用寿命。高效节能是现代热交换器的发展趋势,各类强化传热技术不断涌现并得到应用。被动强化技术通过改变传热表面结构实现增效,如采用内螺纹管、微通道、多孔表面等,增加湍流程度和传热面积。主动强化技术则需要外部能量输入...

发布时间:2025.11.04 -

G-TS-860-2热交换器厂家

数字化技术正重塑热交换器的研发流程,计算流体力学(CFD)与机器学习(ML)的结合实现了高精度性能预测。CFD 模拟中,采用 LES 湍流模型(大涡模拟)可捕捉微尺度流场细节,如壳管式换热器中折流板缺口处的涡流强度分布,计算精度较传统 RANS 模型提升 40%;基于模拟数据训练的 ML 模型(如随机森林、神经网络),能在 1 秒内完成传统 CFD 需 24 小时的传热系数预测,且误差≤5%。在某核电蒸汽发生器设计中,通过数字孪生技术对 1000 种流道结构进行迭代优化,方案的换热面积减少 15%,而抗振动性能提升 20%。数字化工具还能实现全生命周期性能追踪,结合运行数据修正模型,使预测寿命...

发布时间:2025.11.03 -

DFM-242-F-1热交换器原理

热交换器的腐蚀类型与防护技术:热交换器常见腐蚀形式包括:电化学腐蚀(如碳钢在冷却水中的锈蚀)、缝隙腐蚀(板式换热器垫片与板片接触处)、晶间腐蚀(不锈钢在高温下的敏化现象)。防护技术需针对性实施:采用阴极保护(对海水冷却系统)、涂覆防腐涂层(如聚四氟乙烯涂层耐酸碱)、选用耐蚀合金(如哈氏合金 C-276 耐受强氧化性介质)。某化工企业将 304 不锈钢换热器更换为双相钢 2205 后,使用寿命从 1 年延长至 5 年,虽初期成本增加 30%,但综合成本降低 60%。降膜式热交换器减少液体滞留量,降低运行能耗与成本。DFM-242-F-1热交换器原理热交换器出厂前需进行压力试验,包括水压试验和气密...

发布时间:2025.11.03 -

FTC-31-30-W热交换器原装

冶金行业的高温工艺对热交换器提出了严苛要求,常用于冷却设备、回收余热等场景。在钢铁轧制过程中,轧辊冷却器通过冷却水带走轧辊的摩擦热量,防止轧辊过热变形;高炉煤气余热回收器利用烟气热量加热软水或空气,实现能源回收利用。冶金环境多存在高温、粉尘、腐蚀性气体,热交换器需具备耐高温、抗磨损、抗腐蚀性能。理邦工业采用耐磨合金材料和强化传热技术,为冶金企业定制的热交换器可在恶劣工况下长期稳定运行,助力企业实现节能减排目标。可拆式螺旋板热交换器便于清洗维护,适合高污染流体处理。FTC-31-30-W热交换器原装 板式热交换器凭借高效紧凑的优势,在暖通空调、食品加工等领域备受青睐。其重点部件是冲压...

发布时间:2025.11.03 -

W-FTSB-44-25-W热交换器原厂

板式热交换器的密封系统是其关键技术,采用弹性垫片实现板片间密封,垫片材质需与介质兼容:丁腈橡胶适用于矿物油,氟橡胶耐受 200℃以上高温,三元乙丙橡胶适合水和蒸汽。密封结构分为粘贴式与卡扣式,卡扣式更便于更换,可减少维护停机时间 30% 以上。选型时需核算热负荷与允许压降,板片波纹角度(30°/60°)影响性能:30° 角流阻小,适合大流量低粘度流体;60° 角湍流强,传热效率高但压降大。在乳制品杀菌线中,板式换热器可实现 15 秒内将牛奶从 4℃加热至 72℃,且能通过 CIP 清洗系统满足卫生要求。浮动盘管热交换器自动除垢功能,减少人工维护工作量。W-FTSB-44-25-W热交换器原厂食...

发布时间:2025.11.02 -

G-DSM-110-F-2热交换器厂

结垢是热交换器性能衰减的主要诱因,其形成过程遵循 “成核 - 生长 - 脱落” 的动力学规律:当流体中溶解盐浓度超过溶解度时,在壁面形成初始晶核(成核阶段,约占结垢量的 10%);随后通过扩散和沉积不断生长(生长阶段,占比 70%),因流体剪切力导致局部脱落。传统防控依赖定期清洗,而智能系统通过在线监测实现精确干预:采用光纤光栅传感器实时测量壁面温度分布(精度 ±0.1℃),结合压力传感器计算压降变化率,当结垢热阻达到 0.0002m²・K/W 时,自动启动超声波除垢或投加阻垢剂(如聚天冬氨酸,浓度 2-5mg/L)。某化工项目应用该技术后,清洗周期从 3 个月延长至 9 个月,换热效率维持率...

发布时间:2025.11.02 -

FTC-14-20-C热交换器厂家

热交换器作为实现冷热流体热量传递的关键设备,在工业生产与日常生活中扮演着不可或缺的角色。其重点原理是通过固体间壁或直接接触,使热量从高温流体传递到低温流体,从而满足加热、冷却、冷凝、蒸发等工艺需求。早在 19 世纪工业时期,热交换器便随着蒸汽机的发展应运而生,初用于蒸汽冷凝和给水预热。经过百年演变,现代热交换器已形成多品种、高性能的产品体系,在电力、化工、冶金、制冷、航空航天等领域广泛应用。理邦工业(中山)有限公司深耕热交换技术,凭借精密的制造工艺和创新设计,为各行业提供高效节能的热交换解决方案,推动工业生产的绿色升级。管壳式热交换器通过折流板改变流体流向,增强传热效果。FTC-14-...

发布时间:2025.11.01 -

DS-218-2热交换器生产厂家

石油化工是热交换器的非常大的应用领域,占工业总用量的 40% 以上,主要用于原料预热、产品冷却、余热回收等工艺环节。例如在炼油厂常减压装置中,原油需通过热交换器与高温渣油、柴油等换热,从 20℃预热至 280℃以上,再进入加热炉,可节省 30% 以上的燃料消耗;在乙烯装置中,裂解气需经多台热交换器逐步冷却至 - 160℃,实现组分分离。化工行业对热交换器的要求包括耐腐蚀性(应对酸碱介质)、耐高温高压(部分工况温度超 500℃、压力达 10MPa)、抗结垢(防止粘稠介质附着),因此多采用不锈钢、钛合金材质的壳管式或板壳式热交换器。热交换器优化布局设计,减少占地面积,提高空间利用率。DS-218-...

发布时间:2025.11.01 -

FCD-370A-C热交换器原理

冶金行业的高温工艺对热交换器提出了严苛要求,常用于冷却设备、回收余热等场景。在钢铁轧制过程中,轧辊冷却器通过冷却水带走轧辊的摩擦热量,防止轧辊过热变形;高炉煤气余热回收器利用烟气热量加热软水或空气,实现能源回收利用。冶金环境多存在高温、粉尘、腐蚀性气体,热交换器需具备耐高温、抗磨损、抗腐蚀性能。理邦工业采用耐磨合金材料和强化传热技术,为冶金企业定制的热交换器可在恶劣工况下长期稳定运行,助力企业实现节能减排目标。可拆式热交换器便于检修维护,适合需频繁清理的高杂质流体处理。FCD-370A-C热交换器原理 热交换器作为实现冷热流体热量传递的关键设备,在工业生产与日常生活中扮演着不可或缺...

发布时间:2025.11.01 -

TS-10225-L-1热交换器安装

热交换器的传热性能主要取决于传热系数、传热面积和对数平均温差三大要素。传热系数反映冷热流体间的传热能力,与流体性质、流速、传热面状况密切相关,湍流流动、清洁的传热表面可显著提高传热系数。传热面积是参与换热的有效面积,通过增加翅片、采用多孔介质等方式可扩展传热面积。对数平均温差则与流体的进出口温度相关,逆流布置可获得更大的平均温差,从而增强换热效果。理邦工业通过 CFD 仿真模拟,优化流道设计和流体分布,使热交换器在有限空间内实现比较大化的热量传递。微通道热交换器以微小流道提升换热效率,应用于电子散热领域。TS-10225-L-1热交换器安装热交换器中冷热流体的流动布置分为顺流、逆流、错...

发布时间:2025.10.31 -

W-FTCB-30-25-W热交换器替换

超临界 CO₂(S-CO₂)热交换器因工作在高温(300-700℃)、高压(7-30MPa)的超临界状态,对材料提出严苛要求。其关键挑战在于:S-CO₂在临界点附近(31℃,7.38MPa)的剧烈物性变化会导致流动不稳定,同时高温下的氧化与腐蚀会加剧材料劣化。选材需平衡力学性能与耐蚀性:镍基合金(如 Inconel 718)在 650℃下仍保持 200MPa 以上的屈服强度,且耐 S-CO₂腐蚀速率≤0.01mm / 年,但成本较高;铁素体 - 奥氏体双相钢(如 SAF 2507)成本只为镍基合金的 1/3,在 450℃以下性能稳定,适用于中温工况。某光热电站采用双相钢制成的印刷电路板式换热器...

发布时间:2025.10.31 -

TF-553-2热交换器安装

热交换器的设计、制造、检验需遵循国际和国内标准,确保产品质量与安全。国际标准包括:ASME BPVC(美国机械工程师协会锅炉及压力容器规范,适用于高压设备);TEMA(管式换热器制造商协会标准,规范壳管式热交换器的设计与制造);ISO 16813( HVAC 系统用热交换器标准)。国内标准包括:GB/T 151-2014《热交换器》(等效采用 TEMA 标准,适用于壳管式);GB/T 26929-2011《板式热交换器》;NB/T 47004-2017《板式热交换器》(承压设备标准)。此外,特殊行业(如食品、医药)还需符合 GMP、FDA 等认证要求,确保产品卫生安全。容积式热交换器储存热水,...

发布时间:2025.10.31 -

TS-10180-L-2热交换器品牌

相变储能热交换器通过相变材料(PCM)的潜热实现能量缓冲,解决热负荷波动与能源供应不匹配的问题。其关键设计在于 PCM 与传热流体的能量匹配:需根据热源温度选择相变点匹配的 PCM(如石蜡基 PCM 适用于 50-80℃,盐类水合物适用于 80-150℃),并通过焓变计算确定 PCM 填充量(公式:Q= m×ΔH,ΔH 为相变潜热,通常 150-300kJ/kg)。在太阳能光热系统中,采用翅片管 - PCM 复合结构的换热器,可将能量存储密度提升至 800kJ/m³ 以上,当光照强度波动 ±30% 时,仍能稳定输出热媒温度(偏差≤5℃)。此外,通过梯级布置不同相变点的 PCM,可实现宽温域的连...

发布时间:2025.10.30 -

FMCF-018-405-009A热交换器原理

热交换器作为实现冷热流体热量传递的关键设备,在工业生产与日常生活中扮演着不可或缺的角色。其重点原理是通过固体间壁或直接接触,使热量从高温流体传递到低温流体,从而满足加热、冷却、冷凝、蒸发等工艺需求。早在 19 世纪工业时期,热交换器便随着蒸汽机的发展应运而生,初用于蒸汽冷凝和给水预热。经过百年演变,现代热交换器已形成多品种、高性能的产品体系,在电力、化工、冶金、制冷、航空航天等领域广泛应用。理邦工业(中山)有限公司深耕热交换技术,凭借精密的制造工艺和创新设计,为各行业提供高效节能的热交换解决方案,推动工业生产的绿色升级。热交换器在生物发酵过程中,精确调控温度促进微生物生长。FMCF-0...

发布时间:2025.10.30 -

BSCF-012-411-046A热交换器

食品医药行业对热交换器的关键要求是卫生级设计、无死角、易清洁,避免微生物滋生或介质污染,同时需满足温度精确控制(如杀菌温度偏差 ±1℃)。常见类型有板式、管式和刮板式热交换器:板式热交换器板片采用不锈钢 316L,密封垫片为食品级硅橡胶,可拆洗结构便于 CIP(在线清洗);管式热交换器内壁光滑,无焊接死角,适用于高粘度流体(如糖浆、酱料);刮板式热交换器配备旋转刮板,可防止粘稠物料在壁面结垢,用于巧克力、果酱等物料的加热或冷却。此外,医药行业的热交换器需通过 GMP 认证,接触介质的部件需进行抛光处理(粗糙度 Ra≤0.8μm)。热交换器定期检查密封性能,防止介质泄漏影响换热效果。BSCF-0...

发布时间:2025.10.30 -

W-FTC-22-20-C热交换器原厂

热交换器的流体诱导振动与防治措施:壳管式热交换器中,壳程流体横向冲刷管束时易引发振动,振幅超过 0.1mm 会导致管子与管板连接处疲劳损坏。振动诱因包括漩涡脱落(当雷诺数 300-10⁵时)、湍流激振和流体弹性不稳定。防治措施有:合理设计管束间距(横向间距≥1.2 倍管径)、设置防振条(每 1-2m 布置一道)、采用三角形排列替代正方形排列以改变流场。某核电站蒸汽发生器通过加装阻尼条,将振动振幅控制在 0.03mm 以下,明显延长了设备寿命。板式热交换器通过橡胶垫片密封,确保介质互不渗漏。W-FTC-22-20-C热交换器原厂结垢是热交换器运行中的常见问题,流体中的钙镁离子、悬浮物、粘稠物等在...

发布时间:2025.10.29