- 品牌

- 精准精密机械

- 型号

- 齐全

- 基材

- PVC,BOPP,纤维布,金属箔,聚酯,聚酰亚胺,美纹纸,牛皮纸,泡棉

五轴深孔钻的维护便利性设计,可降低设备运维成本,延长设备使用寿命。设备关键部件如导轨、丝杠等采用密封结构设计,减少切削碎屑与冷却介质的侵蚀,降低磨损。润滑系统采用自动润滑设计,定期为运动部件加注润滑油,保证部件运转顺畅,减少人工维护工作量。设备配备故障诊断系统,可实时监测各部件运行状态,当出现故障时,自动报警并显示故障位置与原因,便于维修人员快速排查处理。此外,设备的易损部件标准化程度高,更换便捷,可减少设备停机时间,提升生产连续性。五轴深孔钻通过多轴协同减少工件装夹次数。江苏数控五轴深孔钻报价

在模具排气孔加工中,排气孔需均匀分布在模具型腔表面,用于排出成型过程中产生的气体,避免产品出现气泡、凹陷等缺陷。五轴深孔钻可精细加工模具型腔表面的排气孔,根据模具曲面形态调整钻孔角度,确保排气孔分布均匀与深度一致。设备的加工精度可控制排气孔的孔径,避免孔径过大导致的产品飞边或孔径过小影响排气效果。同时,五轴深孔钻的加工效率高,在一定的程度上可快速完成模具排气孔加工,缩短模具制造周期,提升产品成型质量。天津现货五轴深孔钻价格液压油缸加工领域可引入五轴深孔钻技术。

五轴深孔钻的加工稳定性,在长时间连续作业中得到充分体现。设备通过高刚性结构、精密传动部件与智能调控系统的协同作用,可实现24小时连续作业,维持稳定的加工效率与质量。在批量生产场景中,这种稳定性可保证每一件工件的加工质量一致性,减少废品率。同时,设备的故障预警系统可提前发现潜在故障,避免突发故障导致的生产中断,提升生产连续性。这种连续作业能力让五轴深孔钻成为批量生产中的中心装备,满足企业高效生产需求。

五轴深孔钻的集成化程度不断提升,可与多种辅助设备搭配,构建一体化加工系统。设备可集成自动上下料机器人,实现工件的自动抓取、装夹与下料,减少人工干预,提升加工自动化水平。搭配在线测量设备,可实现加工过程中的实时检测,及时发现加工误差并进行修正,提升加工质量。同时,五轴深孔钻可与清洗、烘干设备联动,完成加工后的工件清洁处理,缩短生产流程。这种集成化设计让设备能融入智能化生产线,实现从加工到检测、清洁的全流程自动化,提升生产效率与质量一致性。五轴深孔钻能应对不同角度的深孔加工需求。

在模具顶针眼加工中,顶针眼的精度直接影响模具顶出机构的运行顺畅性与产品成型质量。五轴深孔钻可实现顶针眼的高精度加工,确保顶针眼与顶针的精细适配,避免顶针卡顿或偏移导致的产品变形。设备通过一次装夹完成多个顶针眼加工,保证孔系位置一致性,提升顶出机构受力均匀性。同时,五轴深孔钻的加工精度可控制顶针眼的尺寸公差,避免因孔径偏差导致的顶针松动或过盈配合,延长模具使用寿命。这种加工能力让五轴深孔钻在模具顶针眼加工中占据重要地位,提升模具整体性能。五轴深孔钻支持空间定位加工复杂零件。北京数控五轴深孔钻

五轴深孔钻可通过气缸自动翻转减轻操作强度。江苏数控五轴深孔钻报价

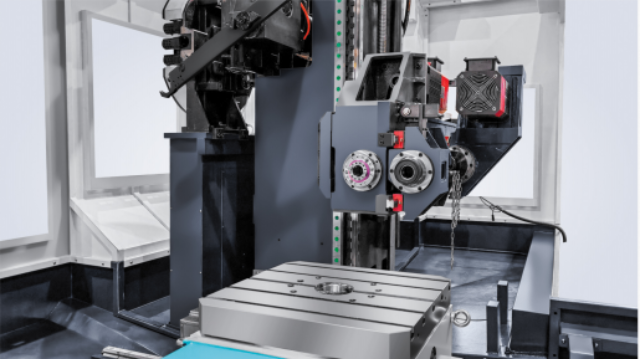

五轴深孔钻的刀具夹持系统设计精密,可保证刀具安装精度与稳定性。刀具夹持部位采用高精度夹持结构,减少刀具跳动,避免钻孔过程中出现刀具偏移导致的加工误差。同时,夹持系统具备足够的夹持力,可防止高速切削过程中刀具松动,保障加工安全。设备支持多种规格刀具的安装,从微小直径刀具到较大直径刀具,都能实现稳定夹持,适配不同孔径加工需求。部分机型配备刀具预调装置,可在加工前对刀具长度、直径进行精细测量与补偿,减少刀具安装误差,提升加工精度。江苏数控五轴深孔钻报价

- 河北金属加工五轴深孔钻多少钱一台 2026-02-10

- 天津高精密五轴深孔钻性能 2026-02-10

- 海南高精度五轴深孔钻生产厂家 2026-02-10

- 北京厂家直供五轴深孔钻生产厂家 2026-02-10

- 广东多功能五轴深孔钻多少钱一台 2026-02-10

- 上海智能五轴深孔钻供应商 2026-02-10

- 山西高精度五轴深孔钻设备 2026-02-09

- 广西多功能五轴深孔钻报价 2026-02-09