- 品牌

- 精准精密机械

- 型号

- 齐全

- 基材

- PVC,BOPP,纤维布,金属箔,聚酯,聚酰亚胺,美纹纸,牛皮纸,泡棉

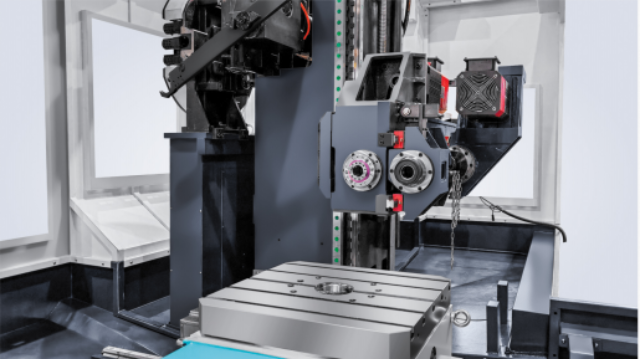

在模具排气孔加工中,排气孔需均匀分布在模具型腔表面,用于排出成型过程中产生的气体,避免产品出现气泡、凹陷等缺陷。五轴深孔钻可精细加工模具型腔表面的排气孔,根据模具曲面形态调整钻孔角度,确保排气孔分布均匀与深度一致。设备的加工精度可控制排气孔的孔径,避免孔径过大导致的产品飞边或孔径过小影响排气效果。同时,五轴深孔钻的加工效率高,在一定的程度上可快速完成模具排气孔加工,缩短模具制造周期,提升产品成型质量。精密零件的多角度孔加工可借助五轴深孔钻。北京全自动五轴深孔钻

在精密夹具制造中,夹具需加工多个深孔用于定位、夹紧或导向,孔位精度与一致性直接影响夹具定位精度。五轴深孔钻通过一次装夹完成多孔加工,确保孔系位置一致性与同轴度,提升夹具定位精度。设备的加工精度可控制深孔的尺寸公差,避免因孔径偏差导致的定位松动或干涉。同时,五轴深孔钻可加工不同角度的深孔,适配夹具的复杂结构设计,满足多样化定位需求。这种加工能力让五轴深孔钻在精密夹具制造中发挥重要作用,提升夹具性能与工件加工精度。内蒙古大型五轴深孔钻生产厂家五轴深孔钻可加工穿插孔、盲孔等特殊孔型。

五轴深孔钻的参数适配性强,可根据加工需求灵活调整切削速度、进给量、冷却方式等参数,适配不同加工场景。针对深径比大的深孔加工,可采用啄钻工艺,分步进给,配合高效排屑,避免切屑堵塞;针对高精度孔加工,可降低进给速度,提升切削稳定性,减少孔径偏差。设备的数控系统内置多种加工工艺模板,操作人员可根据工件材料、孔径大小、深径比等参数,快速选择合适的工艺模板,再进行微调,提升参数设置效率与合理性。这种参数适配性让五轴深孔钻能应对多样化的深孔加工需求,提升设备通用性。

在电子设备零部件制造中,部分精密壳体、连接器需加工微小深孔,用于信号传输或散热。这类深孔孔径小、深径比大,加工精度要求高,五轴深孔钻通过精细控制与微小刀具适配,可实现这类微小深孔的稳定加工。设备的主轴径向跳动控制在极小范围,配合高精度微小刀具,避免钻孔过程中出现刀具弯曲或断裂。数控系统具备微进给控制功能,可实现精细的进给量调节,减少微小孔加工中的孔径偏差。同时,五轴深孔钻的冷却系统采用油雾润滑技术,相较于传统乳化液冷却,可降低冷却介质消耗,同时提升切屑携带效率,避免微小切屑堵塞孔道。这种加工能力让五轴深孔钻在电子精密零部件制造中占据重要地位,助力微型化、高精度电子设备的研发与生产。五轴深孔钻的液压配重提升反应速度。

五轴深孔钻的节能设计符合当下制造业绿色发展需求,通过技术优化降低设备能耗与资源消耗。设备采用高效电机与变频技术,可根据加工负载动态调整电机转速,减少空载能耗。冷却系统采用油雾润滑替代传统乳化液冷却,降低冷却介质消耗与废水排放,同时减少环保处理成本。设备结构设计紧凑,在保证加工性能的前提下,减少占地面积,提升场地利用率。此外,五轴深孔钻的刀具寿命延长设计,可减少刀具更换频率,降低刀具消耗,实现绿色低碳加工,助力企业实现可持续发展。五轴深孔钻支持枪钻、喷吸钻等加工方式。山西智能五轴深孔钻机床

五轴深孔钻的导向座设计减少加工干涉。北京全自动五轴深孔钻

五轴深孔钻的振动控制技术,是提升加工精度与表面质量的关键。加工过程中的振动会导致刀具磨损加剧、孔壁粗糙、尺寸偏差等问题,设备通过多方面设计抑制振动。高刚性机身采用一体成型工艺,减少振动传导;导轨与丝杠采用精密配合,降低运动部件振动;主轴单元配备减震结构,减少高速旋转产生的振动。同时,数控系统具备振动监测功能,可实时检测加工过程中的振动幅度,当振动超过设定阈值时,自动调整切削参数,降低振动影响。这种振动控制能力让五轴深孔钻在高速切削与高精度加工中,都能保持稳定性能。北京全自动五轴深孔钻

- 上海智能五轴深孔钻设备 2026-02-14

- 广东智能五轴深孔钻生产厂家 2026-02-13

- 广东现货五轴深孔钻生产厂家推荐 2026-02-13

- 江苏数控五轴深孔钻技术规格 2026-02-13

- 浙江现货五轴深孔钻设备 2026-02-13

- 山西数控五轴深孔钻生产厂家 2026-02-13

- 上海金属加工五轴深孔钻性能 2026-02-12

- 天津全自动五轴深孔钻多少钱一台 2026-02-11