赛德克平衡机在差速器壳体动平衡检测系统的突破

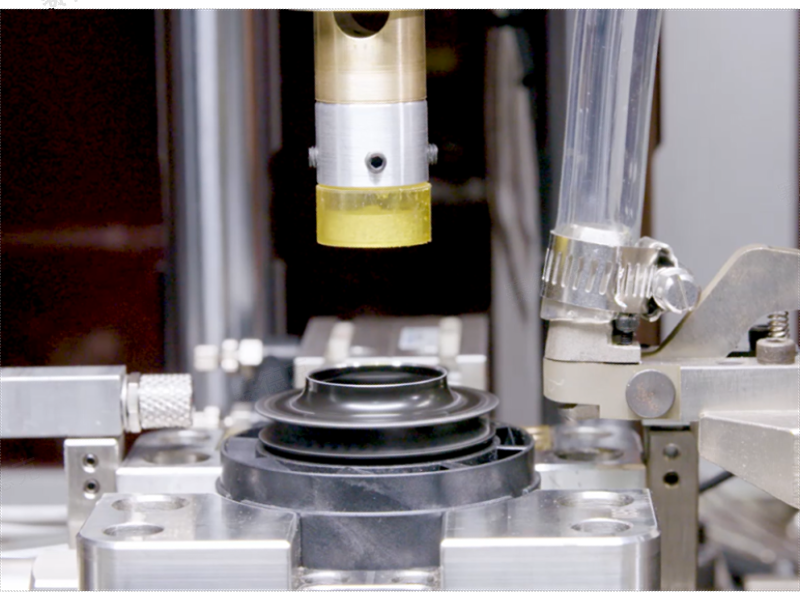

为解决差速器壳体(重量8-25kg)高速旋转时的轴向跳动问题,赛德克全自动平衡系统配置高灵敏度六轴力传感器阵列,可同步检测径向/轴向不平衡分量,测量精度达0.5g·mm/kg。其赛德克自研发双面同步修正技术通过双电主轴协同作业,将单件加工时间由传统工艺的90秒缩短至30秒。某德系合资车企验证数据显示:修正后壳体在6000rpm工况下轴向跳动量稳定控制在0.02mm以内,差速器总成噪声由72dB(A)降至68dB(A),NVH性能符合欧洲ECE R51-03标准。 严谨的出厂校准测试,确保每台设备交付即用的可靠性能。海南电机转子平衡机生产厂家

赛德克平衡机助力——涡轴发动机叶轮动平衡检测

针对直升机涡轴发动机叶轮的特殊结构(直径180-220mm,叶片数12-18片),赛德克平衡机创新应用多频振动分析技术,通过解耦基频与谐波分量,将不平衡量检测精度提升至0.5g级(相当于一粒芝麻重量的1/200)。在某型涡轴发动机台架测试中,该系统使叶轮在12000rpm工况下的径向跳动量从0.12mm优化至0.05mm,达到SAE AS4059标准Class A级要求。配套的自动去重装置采用脉宽10ns的脉冲激光微加工工艺,通过闭环控制的能量反馈系统,加工深度误差控制在±5μm,且热影响区小于20μm,避免传统机械去重导致的材料微观损伤。 甘肃硬支承平衡机厂家平衡机 的校准方法一般有几种呢?一般有两种校正方法加重法和去重法!

赛德克平衡-新能源汽车电机转子高精度平衡技术

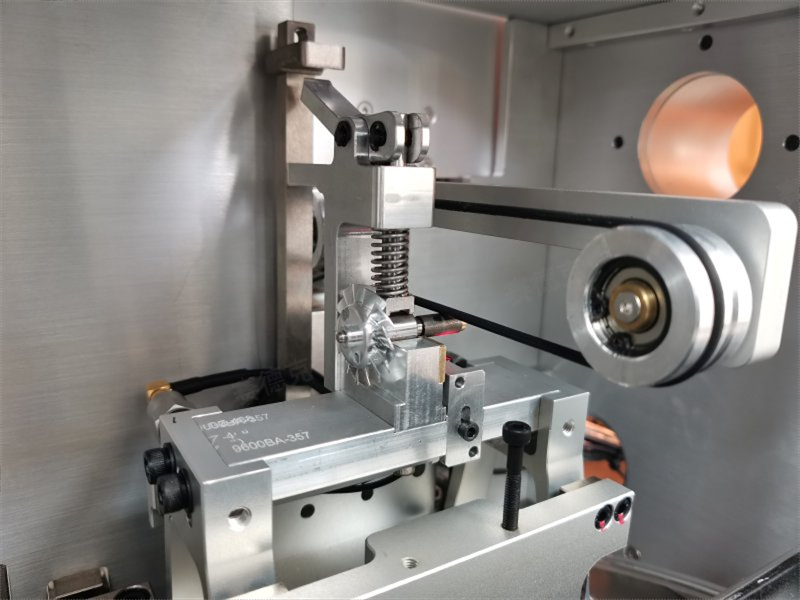

永磁同步电机转子制造采用532nm脉冲激光去重技术,该技术通过纳秒级脉冲激光汽化材料实现亚微米级去除精度,结合有限元模态分析算法,实现0.005g·mm/kg的行业动平衡精度。经某品牌驱动电机实测验证,在15000rpm高速工况下(相当于电动车时速180km/h的等效转速),转子振动值由4.2mm/s降低至0.7mm/s(优于ISO1940 G1.0标准),整体效率提升1.5%。该系统集成2000Hz高速视觉定位模块与六轴机器人协同控制,将相位角误差严格控制在0.3°以内。特别适用于800V高压平台扁线电机绕组的非接触式精密修正,通过激光参数自适应调节功能(脉宽10-100ns可调),彻底规避传统机械钻孔导致的磁钢退磁风险,使电机NVH性能达到行业前列水平。

赛德克平衡机助力——燃气轮机压气机叶轮检测

创新应用16通道MEMS三维力传感器阵列,结合数字孪生技术实现叶轮组件的全息动平衡检测:①通过傅里叶模态分解技术识别各级叶轮耦合振动;②智能标定系统采用卷积神经网络(CNN)自动匹配不同规格叶轮的配重策略。某电厂GE9FA型燃气轮机的商业化运行数据显示,经处理的四级压气机叶轮组维修间隔从4000小时延长至6500小时,年维护成本降低28万美元。系统特有的自学习功能可使新机型叶轮的平衡合格率提升至96%以上。 专注旋转动力领域,以精密平衡技术守护设备长效健康运转。

赛德克平衡机助力-新能源汽车电机转子高精度平衡方案

赛德克平衡机采用激光干涉测量技术,通过非接触式光学检测实现0.001g·mm/kg级不平衡量检测(相当于头发丝直径1/10的精度)。在新能源汽车电机转子生产线上,该系统通过多轴联动激光修正系统,结合AI预测算法自动计算比较好切削量,可在30秒内完成直径200mm转子的动平衡校正。某头部电机厂商实测数据显示,该技术使转子在15000rpm工况下的振动值从8.2μm降至1.2μm(降幅85%),电机能效提升3.2%相当于续航增加15公里。系统配备的真空吸附装置与HEPA过滤系统,确保碳纤维复合材料加工过程无粉尘污染,完全满足IATF 16949汽车行业质量体系要求,目前已应用于10家全球TOP20新能源车企。 专业技术团队全程支持,从调试到维护提供全周期服务保障。四川五工位平衡机订制

在未来的发展中,整机自动平衡机将继续发挥重要作用,推动工业制造的进步和发展。海南电机转子平衡机生产厂家

赛德克平衡机在暖风机电机总成平衡检测技术解析的关键作用

针对暖风机电机总成(含轴流风扇、转子组件)在800-2500rpm宽速域下的复合振动问题,赛德克研发的VX-200系列平衡机配置16通道MEMS传感器阵列,采样频率达20kHz。赛德克自主研发的双面立式测量技术通过有限元模态分析,可分离转子的刚性不平衡(300g·mm→50g·mm)与定子的电磁振动分量(200g·mm→30g·mm)。某国际OEM的耐久性测试表明:经碳纤维补强配重修正后,电机在40℃环境温度下连续运行2000小时,振动加速度始终维持在0.8-1.0m/s²区间(优于IEC 60034-14标准1.12m/s²限值),绕组温升曲线下降12%。 海南电机转子平衡机生产厂家