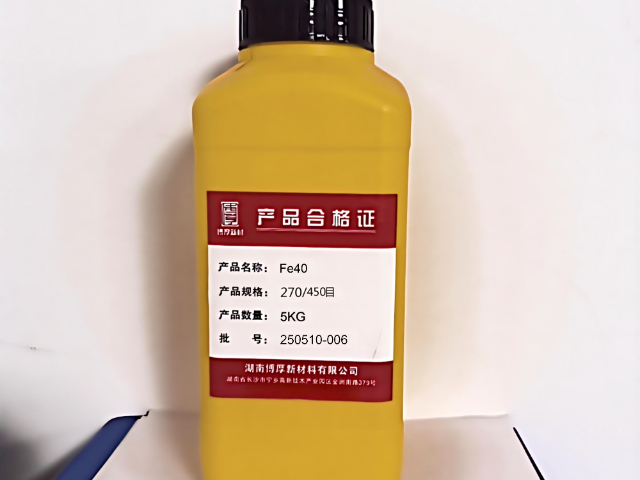

- 品牌

- 博厚粉末

- 类型

- 雾化铁粉

- 粒度等级

- 细粉

钢铁冶金、航空航天发动机等领域的高温环境,对材料的耐高温稳定性提出严苛要求。博厚新材料通过技术创新,使铁基粉末在高温下展现优异性能,尽力解决高温材料应用难题。成分设计上,添加铬(15%-20%)、铝(3%-5%)、钇(0.1%-0.3%)等元素。高温下,这些元素形成致密的 Cr₂O₃-Al₂O₃复合氧化膜,厚度达 5-8μm,氧渗透率降低 90%,提升抗氧化能力。同时,采用超细晶粒强化工艺,经 1100℃固溶 + 650℃时效处理,获得平均粒径 3-5μm 的均匀晶粒,高温抗蠕变性能提升 40%。高温性能测试显示,其铁基粉末制成的试样在 1200℃持续加热 500 小时后,抗拉强度仍保持室温值的 75%,硬度下降幅度控制在 10% 以内。目前,该粉末已应用于高温炉窑内衬(使用寿命延长 2 倍)、航空发动机燃烧室部件(耐 1300℃瞬时高温)、热交换器换热管等场景,为高温工业领域提供可靠材料解决方案,拓宽了铁基粉末的应用边界。建筑五金制造常使用博厚新材料的铁基粉末,提升产品质量与耐用性。湖南PTA铁基粉末方法

热处理是调整金属材料性能的重要手段之一,对于铁基粉末而言,恰当的热处理工艺能优化其性能,以满足不同领域的特殊使用要求。我们配备了先进的热处理设备与专业的技术团队,深入研究铁基粉末在不同热处理条件下的组织与性能变化规律。针对需要高硬度与耐磨性的应用场景,如制造切削刀具、耐磨衬板等,采用淬火与回火工艺。将铁基粉末制成的坯体加热至临界温度以上,保温一定时间后迅速冷却,使组织转变为马氏体,大幅提高硬度。在保证高硬度的同时,适当提高韧性,避免材料在使用过程中发生脆性断裂。对于要求良好综合力学性能的零件,如机械结构件,采用正火与调质处理工艺。正火处理能够细化晶粒,改善材料的组织结构,提度与韧性。调质处理则是淬火后进行高温回火,使材料获得良好的强度、韧性与塑性的配合。此外,对于一些在特殊环境下使用的零件,如在高温、高压、强腐蚀环境中的化工设备零部件,博厚新材料通过研发特殊的热处理工艺,如热时效处理、形变热处理等,进一步优化铁基粉末的性能,使其满足极端工况下的使用要求。通过对热处理工艺的控制与创新研发,铁基粉末在热处理后性能得到提升,为众多行业提供了高性能的材料解决方案。湖南不开裂铁基粉末大概多少钱铁基粉末的硬度与强度可通过博厚新材料的配方调整得以优化。

博厚新材料凭借强劲研发实力与先进生产技术,构建起多元化铁基粉末产品体系,匹配不同领域的定制化需求。针对机械制造行业,开发出多梯度产品:面向高负荷齿轮等零件,推出含钒、铌的超细铁基粉末(粒度 5-15μm),经烧结后硬度达 HRC60,耐磨性较普通粉末提升 40%;针对通用机械部件,提供中粒度(20-45μm)经济型粉末,兼顾强度与成本。电子设备领域,定制开发高纯度铁硅合金粉末,硅含量精确控制在 3%-6%,磁导率达 8000,磁滞损耗低至 200mW/kg,适配电子变压器、电感器等元件,确保电磁转换效率提升 15%。建筑五金方面,推出耐候型铁基粉末,添加铬、钼元素优化耐腐蚀性,盐雾测试达 1000 小时,满足户外部件长效使用需求。此外,为汽车零部件定制的粉末(抗拉强度 1000MPa)、为航空航天开发的轻质化粉末(密度 7.2g/cm³),均通过性能参数调控,实现与应用场景的完美适配,以全品类覆盖赢得市场认可。

粉末注射成型作为高精度近净成型技术,对粉末成型性要求严苛,博厚新材料铁基粉末凭借优异性能成为理想选择。其通过优化雾化工艺,使粉末颗粒球形度达 95% 以上,粒度集中在 10-30μm,分布跨度≤15μm,这种形态让粉末与粘结剂混合时分散均匀,形成的喂料粘度稳定在 1000-3000Pa・s,流动性优异。注射过程中,喂料可顺畅通过 0.1mm 微细喷嘴,快速填充复杂型腔,填充密度均匀性达 98%,有效避免缺料、气泡等缺陷。公司研发的粘结剂体系与铁基粉末相容性较好,在 120-150℃脱脂阶段可完全挥发,残留量≤0.01%,保障烧结后产品纯度。实际应用中,该粉末成型的手机摄像头支架尺寸公差 ±0.01mm,表面粗糙度 Ra≤0.8μm;医疗器械微型齿轮经烧结后齿形精度达 IT5 级。这种高精度成型能力,使其广泛应用于精密电子、医疗、汽车等领域,满足复杂零部件高效制造需求,生产效率较传统工艺提升 40%。铁基粉末的烧结性能经博厚新材料改良,提高了生产效率。

在粉末冶金以及众多涉及粉末成型的工艺中,铁基粉末的压缩性是影响终产品密度与性能的关键因素。博厚新材料凭借先进的技术与丰富的经验,实现了对铁基粉末压缩性能的控制。在粉末制备阶段,通过调整雾化参数、控制粉末颗粒的形状与粒度分布,为获得良好的压缩性奠定基础。例如,采用特殊的雾化工艺,使铁基粉末颗粒呈现出规则的球形或近似球形,这种形状的粉末在压缩过程中能够更紧密地堆积,减少孔隙率。同时,精确控制粉末的粒度分布范围,避免出现过大或过小颗粒的干扰,进一步优化压缩性能。在压缩工艺研究方面,博厚新材料运用先进的压力测试设备与模拟软件,深入研究不同压力条件下铁基粉末的压缩行为。通过大量的实验数据与模拟分析,建立了的压缩性能模型,能够根据不同的产品需求,精确调整压缩工艺参数,如压力大小、施压速率、保压时间等。在实际生产中,对于需要高致密度的产品,能够通过合理的工艺控制,使铁基粉末在较低压力下达到的密度,不仅提高了生产效率,还降低了设备损耗与能源消耗。通过对铁基粉末压缩性能的控制,博厚新材料能够为客户提供满足不同密度要求的高质量产品,应用于机械制造、汽车工业、航空航天等领域。客户对博厚新材料铁基粉末的满意度极高,源于其品质。脱渣性铁基粉末要多少钱

博厚新材料注重铁基粉末生产过程中的质量监控,确保产品品质稳定。湖南PTA铁基粉末方法

热喷涂工艺作为表面强化的关键技术,可以在多领域进行应用,而博厚铁基粉末凭借优异性能,成为该工艺的理想选择。其粉末经分级与表面改性,粒度分布控制在50-150μm,流动性达25s/50g,在高速气流或火焰中能均匀喷射,确保涂层厚度偏差≤5%。添加的铬、钼等合金元素,在喷涂高温下与铁基体形成冶金结合,生成硬度达HV800-1200的强化相,耐磨性比普通涂层提升3-5倍。实际应用中表现突出:矿山机械刮板喷涂后,使用寿命从300小时延长至1500小时;工程机械斗齿经处理,耐磨性提高4倍。化工设备表面形成的涂层,可抵御酸碱腐蚀,使反应釜检修周期从6个月延至2年。通过调控喷涂功率、距离等参数,涂层厚度可在0.1-2mm间控制,满足不同场景需求。博厚铁基粉末为设备提供了高效防护,助力各行业提升设备性能与使用寿命。湖南PTA铁基粉末方法

- PTA铁基粉末推荐厂家 2025-11-30

- 湖南抗氧化铁基粉末产品 2025-11-28

- 湖南气雾化铁基粉末行业报价 2025-11-27

- 水雾化铁基粉末价钱 2025-11-25

- 湖南阀座铁基粉末推荐厂家 2025-11-24

- PTA铁基粉末现价 2025-11-20

- 湖南流动性好铁基粉末报价 2025-11-19

- 湖南粉末冶金铁基粉末供应商家 2025-11-17

- PTA铁基粉末性能 2025-11-15

- 湖南喷涂铁基粉末供应商 2025-11-14

- 等离子喷涂铁基粉末电话 2025-11-10

- 湖南工程铁基粉末涂料 2025-11-08