单组份点胶技术,作为现代工业制造中不可或缺的精密工艺,通过高压将单组份胶水(如硅胶、环氧树脂、聚氨酯等)以微米级精度喷射至目标位置,实现结构粘接、密封防护或功能涂覆。其关键 优势在于“即用即喷”的便捷性——无需混合双组份材料,避免了配比误差导致的固化异常,同时简化了设备结构,降低了操作门槛。从3C电子到汽车制造,从医疗器件到新能源电池,单组份点胶的应用场景几乎覆盖所有需要局部密封或粘接的领域。例如,智能手机摄像头模组的点胶密封,需在0.3mm宽的缝隙中填充高弹性硅胶,既要确保防水等级达到IP68,又要避免胶水溢出污染镜头;再如新能源汽车电控模块的涂覆,需通过非接触式喷射技术,在复杂电路表面形成均匀绝缘层,防止短路风险。技术的进化方向正从“点对点”向“面覆盖”延伸,结合视觉定位与AI路径规划,实现毫米级精度的自动化作业。校准减压阀,使单组份点胶机的胶水压力保持恒定。江门PR-X单组份点胶答疑解惑

在智能手机、可穿戴设备等消费电子产品的精密组装中,单组份点胶技术凭借其高精度与快速固化特性,成为实现微米级粘接的关键工艺。例如,手机摄像头模组的组装需将镜头、滤光片、传感器等多层元件粘接,单组份UV胶通过365nm紫外光照射3-5秒即可达到90%的固化强度,避免传统热固化工艺对敏感元件的热损伤。其胶线宽度可控制在0.1-0.3mm范围内,确保镜头与传感器间的平行度误差小于5μm,满足高清成像需求。此外,TWS耳机的充电触点固定采用单组份导电银胶,粒径小于5μm的银粉均匀分散于环氧树脂中,实现触点与电路板间0.1Ω以下的接触电阻,同时承受5000次以上的插拔测试。在智能手表领域,单组份有机硅胶被用于表带与表体的柔性连接,其邵氏硬度30A的弹性体可缓冲运动冲击,且耐汗液腐蚀性能优异,延长产品使用寿命。这些应用场景凸显了单组份点胶在消费电子“小型化、高可靠”需求中的技术优势。珠海PR-Xv30单组份点胶欢迎选购输送机在单组份点胶机里,负责把胶水运到点胶阀,实现高效点胶。

单组份点胶技术凭借其“即开即用”的特性,成为现代工业中高效、可靠的胶粘解决方案。与双组份点胶需混合固化不同,单组份胶水(如硅胶、UV胶、环氧树脂等)通过热固化、湿气固化或光固化实现粘接,省去了复杂的配比与混合步骤。例如,单组份硅胶在LED封装中,通过加热至150℃可在2分钟内完成固化,明显缩短生产节拍。其工艺优势还体现在设备简化上——单组份点胶机无需配备动态混合系统,只需精密计量阀与温控模块,即可实现±2%的出胶精度。此外,单组份胶水的储存稳定性更高,未使用的胶水可长期存放于密封容器中,避免因混合后固化导致的材料浪费。在3C电子领域,单组份UV胶被广泛应用于手机摄像头模组粘接,通过365nm紫外光照射5秒即可达到90%的固化强度,满足高速产线需求。这种“即点即固”的特性,使单组份点胶成为小批量、多品种生产场景的理想选择。

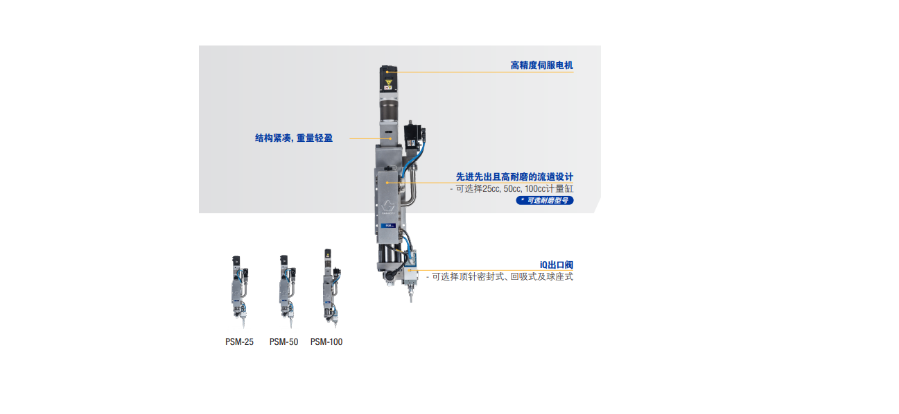

单组份点胶机的性能直接决定工艺上限。传统机械式点胶阀通过气压或螺杆推进控制出胶量,但存在响应延迟、胶量波动等问题;而现代智能点胶阀集成压电陶瓷驱动技术,可实现每秒2000次的开关频率,出胶量精度达±1%。例如,某品牌压电阀在0.1秒内完成从静止到满速喷射的切换,胶滴体积误差控制在0.01μL以内,满足半导体封装对胶层厚度的严苛要求。设备智能化是另一大趋势。搭载CCD视觉系统的点胶机,可自动识别工件位置与轮廓,实时修正喷射轨迹;结合力反馈传感器,设备能感知胶水与基材的接触压力,动态调整出胶压力,避免因基材变形导致的点胶失败。在某汽车零部件厂商的实践中,智能点胶系统使产品不良率从3%降至0.2%,设备综合效率(OEE)提升40%。点胶阀的清洗可保证单组份点胶机的出胶质量。

在光伏与储能行业,单组份点胶技术为组件封装与电池安全提供解决方案。光伏组件的接线盒密封需使用耐紫外线单组份硅胶,通过高速点胶阀在0.5mm宽的灌封槽内填充胶水,固化后体积电阻率达1×10¹⁵Ω·cm,有效防止漏电风险。同时,点胶机与自动化生产线联动,实现每分钟120个接线盒的密封作业,较人工操作效率提升8倍。储能电池制造中,单组份点胶技术用于电芯极柱的绝缘防护。通过五轴联动点胶机,可在不规则极柱表面形成0.3mm厚的绝缘层,同时结合力反馈传感器,动态调整喷射压力以适应不同高度极柱,避免因压力过大导致电芯变形。此外,水性单组份胶水的应用,减少了挥发性有机化合物(VOC)排放,契合碳中和目标,例如某储能企业采用水性胶水后,车间VOC浓度从120mg/m³降至20mg/m³。点胶阀是单组份点胶机实际点胶装置,精度影响点胶质量。辽宁PR-Xv30单组份点胶供应商

单组份点胶机的点胶精度高,能满足精密电子元件的点胶要求。江门PR-X单组份点胶答疑解惑

未来,单组份点胶技术将向更高精度、更广材料兼容性方向演进。纳米材料改性单组份胶水已实现突破,例如添加石墨烯的单组份导电胶,体积电阻率降至10⁻⁴Ω·cm,可替代传统焊接工艺。同时,低温固化单组份环氧胶(固化温度80℃)的研发,解决了热敏感元器件的粘接难题。在设备层面,3D打印点胶头技术可定制化喷嘴结构,适应微孔、深腔等复杂结构涂覆。然而,挑战依然存在:单组份胶水的固化速度与强度平衡仍需优化,部分湿气固化胶水在低温高湿环境下易出现界面分层;此外,高粘度单组份胶水的精密计量技术尚未完全成熟。行业正通过材料科学与机械工程的交叉创新应对这些挑战,例如开发光-热双固化体系,或利用磁流体阀提升高粘度胶水控制精度。可以预见,随着技术迭代,单组份点胶将在柔性电子、生物医疗等前沿领域发挥更大价值。江门PR-X单组份点胶答疑解惑