- 品牌

- TBI MOTION

- 型号

- SFAR01610FC7-1000-P0等等

- 材质

- 钢

- 是否进口

- 是

- 加工定制

- 是

- 样品或现货

- 现货

- 外形尺寸

- 1000

- 适用范围

- 机械,工业

- 产地

- 中国台湾

- 厂家

- TBI MOTION

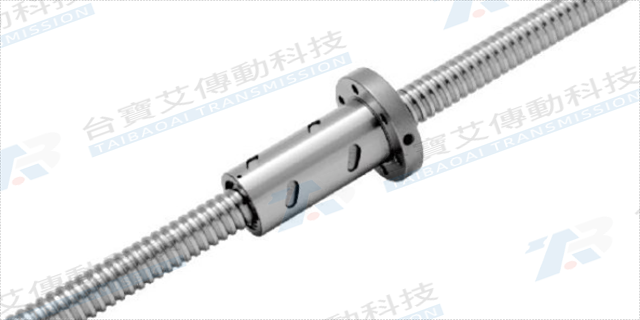

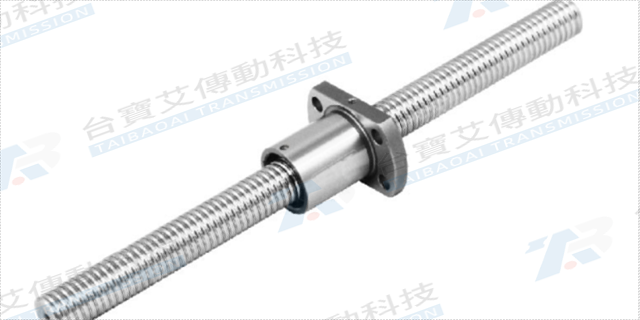

滚珠丝杠的材料选择:为了保证滚珠丝杠具备良好的性能和较长的使用寿命,材料的选择至关重要。一般来说,螺杆和螺母会选用 度、耐磨性好的合金钢材。例如,铬钼合金钢就是一种常用的材料,它具有较高的强度和韧性,能够承受较大的载荷。同时,通过适当的热处理工艺,如淬火、回火等,可以进一步提高材料的硬度和耐磨性,使滚珠丝杠在长期运行过程中,不易出现磨损、变形等问题。钢球则通常采用高碳铬轴承钢制造,这种材料具有良好的硬度和光洁度,能够在螺杆和螺母的滚道之间顺畅滚动,降低摩擦系数,提高传动效率。滚珠丝杆的工作温度范围影响其适用场合。珠海滚珠丝杆代理

随着科技的不断进步,滚珠丝杆也在不断发展创新。一方面,为了满足日益提高的精密制造需求,滚珠丝杆的精度不断提高,向着更高精度等级发展,以适应如超精密加工、半导体制造等领域的要求。另一方面,在材料方面,不断研发新型的高性能材料,提高丝杆的耐磨性、抗疲劳性和耐腐蚀性,从而延长使用寿命。此外,随着节能环保理念的深入,滚珠丝杆也在朝着低摩擦、高效率的方向发展,通过优化结构设计和制造工艺,降低传动过程中的能量损耗。同时,智能化也是滚珠丝杆的一个重要发展趋势,例如在丝杆上集成传感器,实现对运行状态的实时监测和故障预警。珠海滚珠丝杆代理选用合适的滚珠丝杆,可提高设备的自动化程度。

TBI 滚珠丝杆与机床加工精度的深度关联:机床加工精度对于机械制造行业来说至关重要,而 TBI 滚珠丝杆在其中发挥着不可替代的作用。TBI 滚珠丝杆的高精度和稳定性是保证机床加工精度的 要素。在原材料阶段,TBI 选用经过特殊精炼处理的钢材,去除杂质,提高材料的纯净度,为后续的高精度加工奠定基础。在丝杠的加工过程中,运用先进的磨削工艺,通过多道磨削工序,逐步提高丝杠的精度。从粗磨到精磨,每一道工序都严格控制磨削参数,确保丝杠的表面粗糙度和尺寸精度符合高标准。对于滚珠的制造,采用超精密的研磨和抛光工艺,使滚珠的表面光洁度极高,直径误差极小。装配过程中,严格控制装配环境的温度和湿度,避免因环境因素影响装配精度。同时,利用高精度的检测仪器对装配后的滚珠丝杆进行 检测,确保各项性能指标都达到比较好。在实际的机床加工应用中,TBI 滚珠丝杆能够将电机的旋转运动精确地转化为直线运动,使得机床的刀具能够按照预定的轨迹进行高精度切削。例如,在精密模具制造中,TBI 滚珠丝杆保证了机床在加工复杂曲面时的精度,使得模具的表面质量和尺寸精度都能满足 客户的要求。

滚珠丝杠的发展历程:人类运用螺杆进行传动的历史并不久远,早期的传统螺杆一直存在定位不够精细以及容易损坏的问题。直到 1898 年,人们 尝试将钢珠放置于螺帽与螺杆之间,以滚动摩擦替代滑动摩擦,这一举措有效地改善了螺杆定位不佳和易损坏的状况。1940 年,滚珠螺杆被应用于汽车转向装置,这成为滚珠螺杆应用史上的一次重大变革,此后,它逐渐取代了传统的艾克姆螺杆(ACME)。发展至今,滚珠丝杠已经成为产业界应用 为 的零部件之一,其技术也在不断地更新与完善,以适应越来越高的工业生产需求。滚珠丝杆的安装精度直接影响设备的运行效果。

TBI 滚珠丝杆在印刷设备中的应用革新:在印刷行业,TBI 滚珠丝杆的应用带来了印刷精度与效率的双重提升。印刷设备对于纸张输送、印版定位以及油墨转移等环节的精度要求颇高,TBI 滚珠丝杆正好满足了这些严苛需求。在原材料选取上,考虑到印刷设备工作时的频繁启停和震动,TBI 选用了具备高阻尼特性的钢材,减少震动对丝杆精度的影响,确保运动平稳。在加工工艺上,采用了高精度的螺纹滚压技术,相较于传统切削工艺,不仅提高了螺纹的强度和精度,还 缩短了加工时间。滚珠制造则引入了磁悬浮研磨技术,使滚珠表面更加光滑,降低了摩擦系数,提高了传动效率。在装配时,利用高精度的激光对中技术,保证滚珠丝杆的安装精度,减少装配误差。例如,在高速轮转印刷机中,TBI 滚珠丝杆驱动着印版滚筒和压印滚筒的精确运动,确保图文的套准精度达到行业 水平,使得印刷品的质量大幅提升,同时提高了印刷速度,满足了市场对高效印刷的需求。滚珠丝杆的维护保养应注意清洁和润滑。上海进口滚珠丝杆代理

滚珠丝杆的螺母结构影响其承载能力和传动效率。珠海滚珠丝杆代理

滚珠丝杠在机床中的应用:在机床领域,滚珠丝杠是实现精确运动控制的关键部件。在数控机床上,滚珠丝杠负责将电机的旋转运动转化为工作台或刀具的直线运动,其高精度的传动性能确保了加工零件的尺寸精度和表面质量。例如,在加工精密模具时,需要机床的坐标轴能够精确地定位和移动,滚珠丝杠能够满足这一要求,使得模具的各个部分能够被精确地加工出来。而且,滚珠丝杠的高速度和高加速度性能,能够提高机床的加工效率,缩短加工周期。在高速切削加工中,滚珠丝杠能够快速响应电机的指令,实现刀具的快速进给和快速退刀,从而提高加工效率和加工质量。珠海滚珠丝杆代理

- 珠海高精度滚珠丝杆导程 2025-12-30

- 浙江半导体机械滚珠丝杆代理商 2025-12-30

- 佛山轧制滚珠丝杆支撑座 2025-12-30

- 珠海滚珠丝杆质量 2025-12-30

- 珠海自动化滚珠丝杆定制 2025-12-30

- 直线滚珠丝杆定制 2025-12-30

- 广东陶瓷机械滚珠丝杆代理商 2025-12-30

- 上海TBI滚珠丝杆采购 2025-12-30