对于需低温储存的物料如生物制品、疫苗等,GMP 车间需建立全程温控的冷链管理体系。仓储环节需配备符合要求的冷库,温度控制在 2-8℃,且安装双路供电系统和温度监控设备,每 10 分钟记录一次温度数据。物料运输采用具备温度监控功能的冷藏车,运输前需预冷车厢至设定温度,运输过程中实时监测温度,温度超出范围时立即采取补救措施。接收物料时,需核对运输过程温度记录,确认全程符合要求后方可入库。使用过程中,需在低温操作台上进行物料转移,减少物料在室温下暴露的时间。同时,定期对冷库、冷藏车进行校准和维护,每季度开展一次冷链验证,确保冷链系统的稳定性和可靠性。从人员净化到物料传递,GMP 车间实现全链条无菌管控。湖北工厂GMP车间设计时长

清洁验证是 GMP 车间防止交叉污染的关键环节,需制定针对性的清洁方案并验证其有效性。首先需根据物料特性选择合适的清洁剂,如对有机残留物采用碱性清洁剂,对无机污染物采用酸性清洁剂,且清洁剂需经 QA 审批备案。清洁流程遵循 “从上到下、从内到外” 的原则,先清洁设备表面,再清洁地面墙面,关键设备如反应釜、管道需进行拆解清洁,确保无死角。清洁后需进行取样检测,采用擦拭取样法检测残留物含量,同时检测表面微生物总数,确保残留物低于既定限度标准,且微生物数≤5CFU/cm²。此外,需每半年进行一次再验证,当生产工艺或物料变更时,需重新开展验证,确保清洁效果持续可靠。惠州十级洁净GMP车间工程定期清洁消毒 + 第三方检测,GMP 车间持续保持洁净级达标。

GMP 车间内物料的传递过程若控制不当,易造成交叉污染,影响产品质量。励康净化在 GMP 车间物流设计上,采取 “无菌传递、单向流动” 的策略:物料进入车间前需经过外清、消毒、灭菌等处理,通过无菌传递窗或气闸室进入洁净区;不同洁净级别的物料传递设置通道,高洁净级别物料不得反向流入低洁净级别区域;采用自动化物料传送设备,如传送带、AGV 机器人等,减少人员接触物料的次数,降低污染风险;同时对物料包装进行规范,选用无菌、易清洁的包装材料,避免包装材料带入污染物。合理的物流设计,不仅保障了物料的无菌性,还提升了物料传递效率,助力车间实现高效生产。

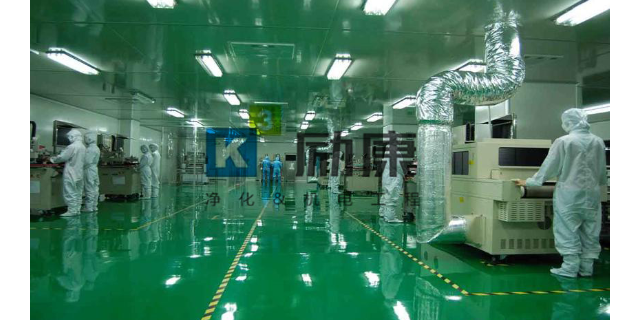

人员是 GMP 车间质量控制的关键因素,需建立严格的人员管理与培训体系。车间实行准入制度,非授权人员禁止入内;进入洁净区的人员需经过严格培训,内容包括 GMP 知识、无菌操作规范、设备使用与维护、清洁消毒方法、应急预案等,经理论与实操考核合格后方可上岗。在职人员需定期进行复训,每年不少于 40 学时,及时更新知识与技能;同时需建立人员健康档案,定期进行体检,患有传染病或皮肤病的人员需调离生产岗位。此外,车间需规范人员行为,禁止在洁净区内饮食、吸烟、佩戴饰品,操作时需严格遵守无菌操作规程,避免因人为因素导致产品污染。人员进入 GMP 车间需经过更衣、消毒、风淋等多重规范流程。

生物疫苗生产的特殊性在于,任何微生物污染都可能导致整批次产品报废,甚至引发公共卫生风险,因此 “无菌控制” 是生物疫苗 GMP 车间的主要技术要点。从硬件设计来看,主要生产区需采用负压隔离设计,确保空气从洁净区向非洁净区单向流动,防止疫苗生产过程中有害物质泄漏;通风系统需配备三级过滤装置,初效过滤去除大颗粒杂质,中效过滤拦截粉尘,高效过滤实现百级洁净标准,同时定期更换过滤器并记录更换周期。在软件管理上,需建立 “预防为主” 的风险防控体系:例如对进入车间的人员进行严格培训,考核合格后方可上岗;物料需经过紫外线或臭氧消毒,且每批次物料都需留存样品以备追溯;车间环境参数(温度、湿度、洁净度)需实时监测,一旦超出设定范围立即触发报警,通过硬件与软件的协同,为生物疫苗安全生产构建 “双重防护网”。柔性化生产设计,GMP 车间可快速切换多品类产品生产线。医院GMP车间装修设计

全流程无菌管控是 GMP 车间的关键要求,杜绝任何污染风险。湖北工厂GMP车间设计时长

动物检测 PCR 诊断试剂的生产,面临着动物源性核酸污染的风险,一旦发生交叉污染,将导致检测结果不准确。励康净化在动物检测 PCR 诊断试剂 GMP 车间设计中,重点强化交叉污染防控措施:采用 “三区四通道” 的布局模式,将试剂制备区、样本处理区、扩增区、产物分析区严格分开,各区之间设置单独的通风系统与缓冲间,防止空气交叉污染;每个区域配备实验设备与耗材,避免设备共用导致的污染;同时建立严格的清洁消毒流程,针对不同区域使用清洁剂与消毒剂,有效去除残留的核酸片段。这些设计措施,为动物检测 PCR 诊断试剂的准确生产提供了保障。湖北工厂GMP车间设计时长