- 品牌

- 擎奥检测

- 型号

- 齐全

- 类型

- 温湿度环境箱

在产品制造阶段,可靠性分析有助于确保产品质量的一致性和稳定性。制造过程中的各种因素,如原材料质量、加工工艺、设备精度等都会影响产品的可靠性。通过对制造过程进行可靠性监控和分析,可以及时发现生产过程中的异常情况,采取相应的纠正措施,防止不合格产品的产生。例如,在汽车制造企业中,会对生产线的各个环节进行严格的质量控制和可靠性检测,确保每一辆汽车都符合可靠性标准。在产品使用阶段,可靠性分析可以为产品的维护和维修提供科学依据。通过对产品的运行数据进行实时监测和分析,了解产品的实际使用状况和可靠性变化趋势,预测产品可能出现的故障,提前制定维护计划,进行预防性维修。这样可以避免因突发故障导致的生产中断和设备损坏,提高产品的使用效率和寿命。对焊接点进行振动测试,观察焊点脱落情况,分析连接部位可靠性。浙江加工可靠性分析功能

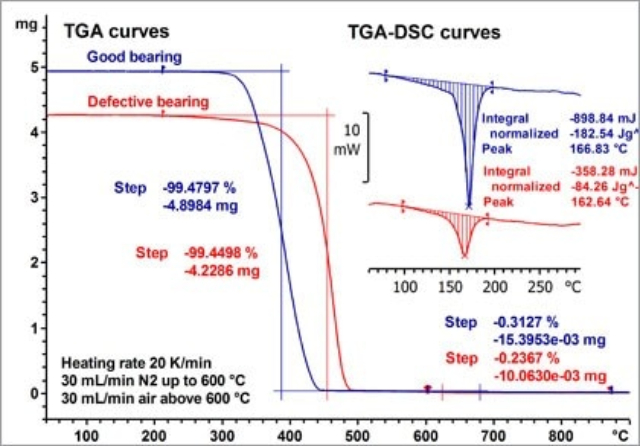

金属的可靠性深受环境因素的影响,包括温度、湿度、腐蚀介质、应力状态等。高温环境下,金属可能发生蠕变或氧化,导致强度下降和尺寸变化;低温则可能引发脆性断裂。湿度和腐蚀介质会加速金属的腐蚀过程,形成腐蚀坑或裂纹,降低其承载能力。应力状态,尤其是交变应力,是引发金属疲劳失效的主要原因。此外,辐射、磨损、冲击等特殊环境因素也会对金属可靠性产生明显影响。因此,在进行金属可靠性分析时,必须充分考虑实际使用环境,模拟或加速试验条件,以准确评估金属在特定环境下的可靠性表现。青浦区什么是可靠性分析案例发动机可靠性分析关乎整车动力和油耗表现。

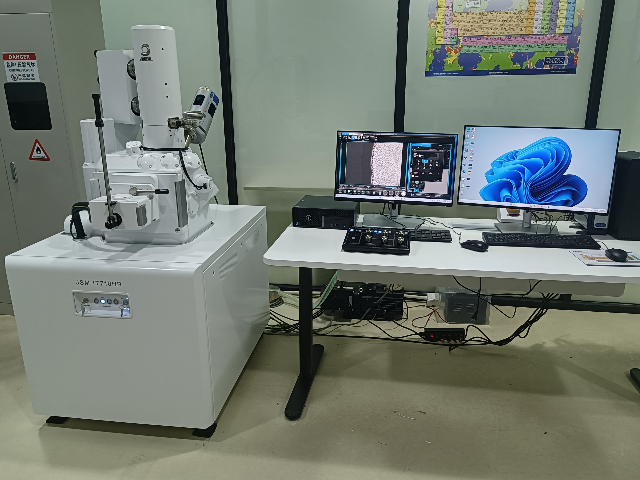

上海擎奥检测技术有限公司在可靠性分析领域的不懈努力和优异表现得到了行业的高度认可。2021年,公司被评为上海市高新的技术企业,这一荣誉是对公司在技术创新、研发投入和科技成果转化等方面的高度肯定。作为高新的技术企业,公司不断加大在可靠性分析技术研发方面的投入,引进先进的技术和设备,培养高素质的人才,推动公司的技术水平不断提升。同时,公司还是上海市电子协会表面贴装与微组装团体会员,这进一步体现了公司在电子行业可靠性分析领域的专业地位和影响力。通过参与协会的各项活动和交流,公司能够及时了解行业的新的动态和发展趋势,与同行分享经验和成果,共同推动电子行业可靠性分析技术的发展。

尽管可靠性分析在各个领域得到了广泛应用,但也面临着一些挑战。随着产品的复杂度不断增加,系统之间的耦合性越来越强,可靠性分析的难度也越来越大。例如,在智能网联汽车领域,汽车不仅包含了传统的机械系统,还集成了大量的电子系统和软件,这些系统之间的相互作用和影响使得可靠性分析变得更加复杂。此外,可靠性数据的获取和分析也是一个难题,由于产品的使用环境和工况千差万别,要获取多方面、准确的可靠性数据并非易事。未来,可靠性分析将朝着智能化、数字化和网络化的方向发展。借助人工智能和大数据技术,可以实现对海量可靠性数据的快速处理和分析,提高可靠性分析的准确性和效率。同时,随着物联网技术的发展,产品可以实现实时数据传输和远程监控,为可靠性分析提供更加及时、多方面的信息支持。电力设备可靠性分析保障电网稳定运行减少停电。

可靠性分析具有明显的系统性与综合性特点。它并非孤立地看待产品或系统的某一个部件,而是将整个产品或系统视为一个有机的整体。从系统的角度来看,任何一个组成部分的故障都可能对整个系统的性能和可靠性产生影响。例如,在一架飞机的设计中,发动机、机翼、起落架等各个子系统相互关联、相互影响。可靠性分析需要综合考虑这些子系统之间的相互作用,评估它们在各种工况下的协同工作能力。同时,可靠性分析还综合了多个学科的知识和技术,包括工程力学、电子学、材料科学、统计学等。在分析电子产品的可靠性时,既要考虑电子元件的电气性能,又要关注其机械结构、散热情况以及所使用材料的耐久性等因素。通过这种系统性和综合性的分析方法,能够更多方面、准确地评估产品或系统的可靠性,为设计和改进提供科学依据。传感器可靠性分析影响整个监测系统数据准确性。普陀区附近可靠性分析结构图

可靠性分析验证产品维修方案的有效性和便捷性。浙江加工可靠性分析功能

智能可靠性分析的技术体系构建于三大支柱之上:数据驱动建模、知识图谱融合与实时动态优化。数据驱动方面,长短期记忆网络(LSTM)和Transformer模型在处理时间序列数据(如设备传感器数据)时表现出色,能够捕捉长期依赖关系并预测剩余使用寿命(RUL)。知识图谱则通过结构化专门人员经验与物理规律,为模型提供可解释的决策依据,例如在航空航天领域,将材料疲劳公式与历史故障案例结合,构建混合推理系统。动态优化层面,强化学习算法使系统能够根据实时反馈调整维护策略,如谷歌数据中心通过深度强化学习优化冷却系统,在保证可靠性的同时降低能耗15%。这些技术的协同应用,使智能可靠性分析具备了自适应、自学习的能力。浙江加工可靠性分析功能

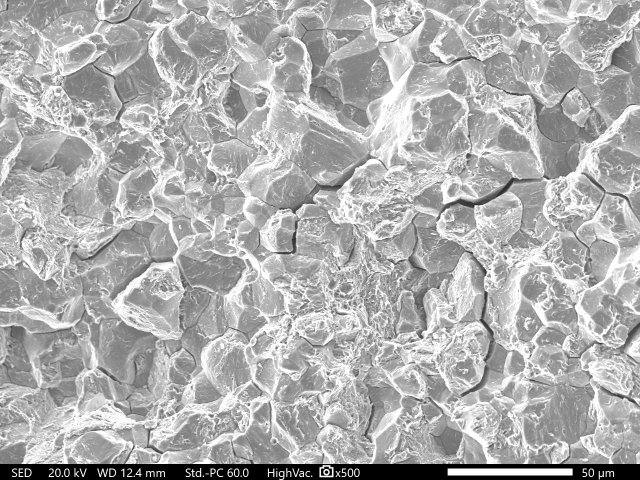

金属可靠性分析涉及多种技术手段,包括但不限于力学性能测试、腐蚀试验、疲劳分析、断裂力学研究以及无损检测等。力学性能测试通过拉伸、压缩、弯曲等试验,评估金属的强度、塑性、韧性等基本力学指标。腐蚀试验则模拟金属在不同介质中的腐蚀行为,研究其耐蚀性能。疲劳分析关注金属在交变应力作用下的损伤累积和失效过程,是评估金属长期使用可靠性的关键。断裂力学则通过研究裂纹扩展规律,预测金属结构的剩余强度和寿命。无损检测技术如超声波检测、射线检测等,能在不破坏金属结构的前提下,发现内部缺陷,为可靠性评估提供重要信息。风力发电机可靠性分析聚焦叶片和传动系统。杨浦区附近可靠性分析案例可靠性分析拥有多种常用的方法和工具,...

- 崇明区国内可靠性分析服务 2025-12-14

- 青浦区加工可靠性分析耗材 2025-12-13

- 普陀区可靠性分析简介 2025-12-13

- 静安区智能可靠性分析检查 2025-12-13

- 黄浦区制造可靠性分析用户体验 2025-12-13

- 江苏国内可靠性分析结构图 2025-12-12

- 松江区智能可靠性分析型号 2025-12-12

- 宝山区国内可靠性分析检查 2025-12-12

- 浙江可靠性分析 2025-12-12

- 虹口区可靠性分析执行标准 2025-12-11

- 崇明区制造可靠性分析产业 2025-12-09

- 上海可靠性分析标准 2025-12-09

- 嘉定区国内可靠性分析产业 2025-12-09

- 奉贤区可靠性分析用户体验 2025-12-08

- 奉贤区本地可靠性分析基础 2025-12-07

- 闵行区什么是可靠性分析结构图 2025-12-07

- 浦东新区加工金相分析功能 01-13

- 什么金相分析结构图 01-13

- 浦东新区智能金相分析常用知识 01-13

- 江苏哪里有金相分析型号 01-13

- 上海靠谱的金相分析常用知识 01-13

- 江苏工业金相分析方案设计 01-12

- 制造金相分析执行标准 01-12

- 浦东新区国内金相分析标准 01-12

- 上海什么是金相分析技术指导 01-12

- 无锡金相分析焊接工艺评定 01-12