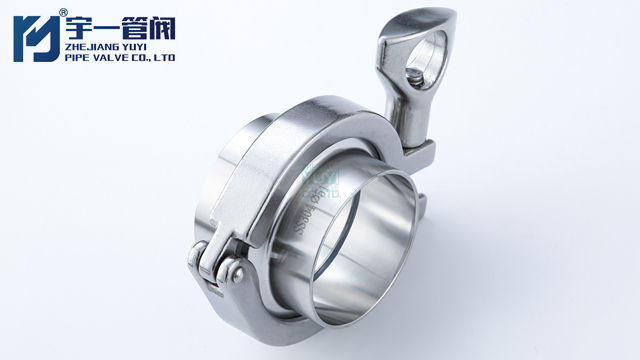

- 品牌

- 宇一管阀

- 型号

- 13MH

- 加工定制

- 否

- 材质

- 不锈钢

- 适用范围

- 管路链接

- 产地

- 温州

- 厂家

- 浙江宇一管阀有限公司

在工业制造与工程建设领域,高标准的管道连接需求对卡箍性能提出严苛挑战,精铸卡箍凭借的表现,成为满足高标准要求的。从选材伊始,便以高标准为准则,严选316L不锈钢、双相合金钢、镍基合金等高等级材质,通过光谱分析、金相检测等手段,确保材料的化学成分与力学性能达到国际先进水平,从源头奠定基础。制造过程中,采用先进的熔模铸造工艺,结合3D打印蜡模技术,将尺寸误差控制在微米级,保证卡箍的每一处结构都精细无误。在浇铸环节,通过真空熔炼与定向凝固技术,消除内部气孔、夹渣等缺陷,使卡箍具备致密均匀的组织结构。成型后的卡箍,还要经过数控加工中心的精细研磨与抛光处理,密封面粗糙度低至,确保与密封垫圈完美贴合,实现高效密封。在性能测试方面,精铸卡箍要历经多道严苛检测。压力爆破试验中,需承受数倍于额定压力的考验,确保在极端工况下的安全性;盐雾腐蚀试验持续数百小时,验证其在恶劣环境中的耐腐蚀能力;振动测试模拟长时间高频振动,检测卡箍的紧固稳定性与抗疲劳性能。只有通过所有测试的产品,才能贴上合格标签。无论是石油化工行业对耐高温、强腐蚀的需求,还是食品医药领域对卫生安全的高标准,亦或是航空航天对轻量化与度的特殊要求。 卡箍的材质具有良好的柔韧性,能适应不同弧度管道的连接需求。温州13SF精铸卡箍厂商

从选材到成型,精铸卡箍的每一步都凝结着匠心,以品质在管道连接领域脱颖而出。在原料筛选环节,秉持严苛标准,精挑细选316L不锈钢、双相合金钢等质量材料,每批次原料均需通过光谱分析、拉伸试验等多项检测,确保化学成分与力学性能达到行业前列水平,为卡箍筑牢根基。铸造过程中,匠心工艺尽显。采用前沿的熔模铸造技术,结合3D打印高精度蜡模,将尺寸误差严格控制在微米级,使卡箍的每一处结构都精细契合设计要求。制壳时,精确调配耐火材料的比例与涂覆层数,打造出致密均匀的型壳;浇铸环节运用真空熔炼与定向凝固技术,消除内部气孔与夹渣,让卡箍拥有致密且均匀的组织结构。成型后,通过数控加工中心对密封面、螺栓孔等关键部位进行研磨与抛光,表面粗糙度低至,确保与密封垫圈紧密贴合。品质把控同样贯穿始终。建立多道质检关卡,从外观检查、尺寸测量,到渗透探伤、压力爆破测试,每一款精铸卡箍都要历经严格检验。同时,引入智能检测设备,对产品进行全流程数据监控,确保质量稳定可靠。无论是高温高压的工业管道,还是精密复杂的食品医药管路,精铸卡箍凭借匠心独运的工艺与超群品质,都能以稳定的性能、可靠的密封和坚固的连接,满足各类严苛需求。 温州精铸卡箍厂家直销精铸卡箍的防腐性能使其在沿海地区等高盐雾环境中也能正常使用。

在管道系统的连接需求中,密封与紧固是缺一不可的要素,精铸卡箍通过巧妙的设计与精湛工艺,实现了二者的完美结合。从密封性能来看,精铸卡箍的密封面经过高精度研磨处理,表面粗糙度低至,能够与高性能密封垫圈紧密贴合,形成多道密封防线。密封垫圈采用三元乙丙橡胶、氟橡胶等质量材料,具备良好的弹性和耐腐蚀性,在卡箍紧固过程中,垫圈会自适应填充管道连接处的细微缝隙,有效阻止气体、液体的泄漏,即使在高压、强振动等复杂工况下,依然能保持出色的密封效果。在紧固方面,精铸卡箍采用高强度合金钢制造的螺栓和螺母,经过特殊的热处理工艺,其抗拉强度和抗疲劳性能大幅提升。螺栓的螺纹设计符合标准规范,配合防松螺母、弹性垫圈等部件,在安装时通过精确控制扭矩,可使卡箍对管道形成均匀且稳固的环抱力,确保连接部位紧固不松动。环抱式的整体结构设计,利用有限元分析技术进行优化,能够将压力均匀分散在管道表面,避免局部受力过大而损伤管道,同时增强卡箍的稳定性和可靠性。当精铸卡箍工作时,密封与紧固相互配合、协同作用。紧固力使密封垫圈紧密挤压在管道与卡箍之间,强化密封效果;而良好的密封性能又能防止介质泄漏对紧固部件造成腐蚀。

在现代工业与民生建设的多元场景中,多功能精铸卡箍凭借灵活的性能适配与可靠品质,成为横跨多行业的关键连接件。从工业制造领域来看,在石油化工行业,精铸卡箍凭借耐腐蚀性强的不锈钢材质与高压密封设计,能安全紧固输送强酸、强碱等腐蚀性介质的管道;在电力能源行业,其耐高温、抗振动的特性,确保在蒸汽管道、发电设备管路中稳定运行,保障能源传输的高效与安全。在民生基建方面,城市给排水系统中,食品级材质的精铸卡箍符合卫生标准,既保证饮用水输送安全,又能在污水排放管道中凭借优异的抗锈蚀能力,延长管路使用寿命;在供热供暖工程里,卡箍的弹性紧固结构可适应管道因温度变化产生的伸缩,防止泄漏,为千家万户提供稳定的热能供应。交通运输领域同样离不开多功能精铸卡箍的身影。汽车制造中,其轻量化设计与高密封性满足燃油管路、制动系统的连接需求;船舶工业里,针对海洋高盐雾、高湿度环境,采用特殊防腐工艺的精铸卡箍,能稳固连接船舱给排水、燃油输送等管道,确保航行安全。此外,在食品饮料、医药生产等对洁净度要求极高的行业,精铸卡箍通过镜面抛光处理与无菌密封设计,杜绝污染风险,满足严苛的生产标准。 在制药行业,精铸卡箍满足严格的洁净要求,保障药品生产安全。

精铸卡箍的质量稳定是保障管道系统安全运行的基石,而精密制造则是实现这一目标的路径。从原材料把控开始,每一批次的不锈钢、合金钢等材料都要经过严格的成分分析与力学性能检测,通过光谱分析仪、拉伸试验机等设备,确保材料各项指标符合高标准要求,从源头杜绝质量隐患。在铸造环节,采用先进的熔模铸造工艺,以3D打印技术制作高精度蜡模,将尺寸误差严格控制在微米级别。制壳过程中,通过精确调配耐火材料的配比与涂覆层数,打造出致密均匀的型壳,为高温浇铸提供稳定环境。浇铸时,利用真空熔炼与定向凝固技术,使金属液在精确控制的温度与流速下填充型壳,有效消除内部气孔、夹渣等缺陷,保证卡箍内部组织结构均匀、致密。成型后的卡箍还需经过多道精密加工工序。数控加工中心对密封面、螺栓孔等关键部位进行高精度研磨与抛光,表面粗糙度低至,确保与密封垫圈完美贴合,实现高效密封;同时,采用激光定位技术精细加工螺栓孔,保证安装时的精细对位。每一个生产环节都严格遵循标准化操作流程,通过自动化设备与实时监测系统,对温度、压力、时间等参数进行精确控制,确保产品质量的一致性。在质量检测阶段,更是建立了完善的检测体系。从外观检查、尺寸测量。 便捷的单手操作卡箍,让管道连接工作变得轻松高效,节省人力与时间。浙江SS304精铸卡箍质量

在建筑给排水系统中,精铸卡箍凭借稳定的性能,保障供水排水的顺畅。温州13SF精铸卡箍厂商

在追求高效施工与维护的现代工程领域,精铸卡箍以其独特设计与便捷特性,成为实现管道快速连接的得力工具。传统管道连接方式常需焊接、法兰组装等复杂工序,耗时耗力,而精铸卡箍打破这一局限,采用创新的螺栓紧固结构,大幅简化安装流程。只需将卡箍环抱于管道接口处,对准螺栓孔位,使用普通扳手即可快速拧紧螺栓,无需专业焊接设备与高技能操作人员,单人即可完成安装,相比传统方式,施工效率提升60%以上。精铸卡箍的便捷性还体现在对不同工况的适应性上。其灵活的规格设计,可适配各类管径与管道材质,无论是金属管、塑料管还是复合管,都能实现快速匹配。同时,卡箍内部的密封橡胶垫自带弹性,在紧固过程中可自动填补管道间的微小缝隙,确保密封效果,无需额外密封处理。在后期维护环节,如需拆卸检修,需松开螺栓即可快速分离管道,相较于焊接连接,缩短检修时间,减少停机损失。此外,精铸卡箍的快速连接特性在应急抢修场景中优势。面对突发的管道泄漏事故,可在短时间内完成临时或长久性修复,及时恢复管道系统运行。这种高效便捷的连接方式,不降低了人工与设备成本,更有效提升了工程施工与管道运维的整体效率,为现代管道工程建设与维护提供了更优解决方案。 温州13SF精铸卡箍厂商

- 浙江三节精铸卡箍供应 2026-01-15

- 浙江13MHP精铸卡箍报价 2026-01-15

- 铸造精铸卡箍3A标准 2026-01-13

- 温州双销精铸卡箍供应 2026-01-11

- 对叠精铸卡箍价格 2026-01-10

- 高压精铸卡箍厂家直销 2025-09-15

- 浙江卫生级精铸卡箍厂商 2025-09-11

- 13SF精铸卡箍咨询 2025-08-22

- 温州对叠精铸卡箍现货 2025-08-18

- 杭州精铸卡箍现货 2025-08-13

- 杭州精铸卡箍批发 2025-08-12

- 三节精铸卡箍供应 2025-08-10