工装夹具的 “快速换型技术” 是应对多品种小批量生产的关键解决方案。采用标准化快换接口(如 ISO 50 快换盘),可实现夹具与机床工作台的快速连接与定位,换型时间从传统的 40 分钟缩短至 5 分钟以内。快换接口内置高精度定位销与锁紧机构,重复定位精度可达 ±0.001mm,确保换型后加工精度稳定。例如在电子元器件加工中,同一台机床通过更换不同快换夹具,可快速切换电阻、电容、电感等不同零件的加工,无需重新调试机床坐标系,大幅提升设备利用率,降低多品种生产的切换成本。汽车焊接线的工装夹具需通过三维测量校准,确保车身尺寸精度。杭州工装夹具联系

工装夹具的 “防锈处理” 是延长使用寿命的重要措施。在潮湿的加工环境中,夹具易出现锈蚀,影响定位精度与使用寿命。夹具的防锈处理可采用多种方式:对于钢质夹具,可进行镀锌、镀铬或发蓝处理,在夹具表面形成一层保护膜,抵抗氧化腐蚀;对于铝合金夹具,可进行阳极氧化处理,提升表面的耐腐蚀性;对于长期存放的夹具,需涂抹防锈油,并包装在防潮袋中,避免受潮。同时,还需建立夹具的日常维护制度,定期清洁夹具表面的油污与切屑,检查防锈涂层是否完好,若发现涂层损坏需及时补涂,确保夹具始终处于良好的防锈状态,延长夹具的使用寿命。惠州工装夹具24小时服务工装夹具设计需考虑人机工程,避免操作人员装夹时发生安全隐患。

在超硬材料(如碳化硅、金刚石)加工中,工装夹具需具备 “高刚性与耐磨性”。夹具主体采用高强度合金钢材(如 40CrNiMoA),经调质处理与表面氮化处理,硬度提升至 HRC55 以上,耐磨性明显增强。针对超硬材料的切削特性,夹具定位面采用精密研磨工艺,表面粗糙度 Ra≤0.05μm,确保与零件的紧密贴合;同时,夹紧机构采用滚珠丝杠传动,实现微进给调节,夹紧力控制精度可达 ±10N,避免零件因夹紧力过大出现崩裂,满足半导体晶圆、精密刀具等超硬材料零件的加工需求。

在柔性制造系统中,工装夹具的 “智能识别与追溯” 功能不可或缺。柔性制造系统需要快速切换不同品种的零件加工,夹具需具备智能识别功能,通过 RFID 标签或二维码存储夹具的型号、适用零件、校准记录等信息,机床或机器人可通过读取这些信息,自动识别夹具是否适配当前加工零件,并调用对应的加工程序。同时,夹具的使用数据(如使用次数、维护记录、故障信息)可实时上传至 MES 系统,实现夹具的全生命周期追溯。当夹具达到使用寿命或出现故障时,系统能及时发出预警,提醒更换或维修,确保柔性制造系统的连续稳定运行,提升生产线的柔性与智能化水平。工装夹具的使用培训需到位,确保操作人员掌握正确的装夹方法。

针对异形曲面零件加工,工装夹具的 “仿形定位” 技术尤为重要。这类零件(如涡轮叶片、汽车覆盖件)的表面形状复杂,传统平面定位难以保证精度,需采用与零件曲面完全贴合的仿形定位块。仿形定位块通常通过 3D 扫描获取零件的曲面数据,再利用五轴加工中心精确加工而成,确保定位块与零件的贴合度误差小于 0.003mm。同时,夹具需设置多点压紧机构,在零件的非加工区域施加均匀的压紧力,防止加工过程中零件出现位移。为进一步提升精度,还可在夹具上安装位移传感器,实时监测零件的位置变化,一旦出现偏差立即反馈给机床控制系统,实现动态补偿,确保异形曲面零件的加工精度符合设计要求。工装夹具的设计文件需完整规范,包括图纸、参数和使用说明。青岛多功能工装夹具加工

工装夹具的使用寿命与使用频率相关,高频使用需加强日常维护。杭州工装夹具联系

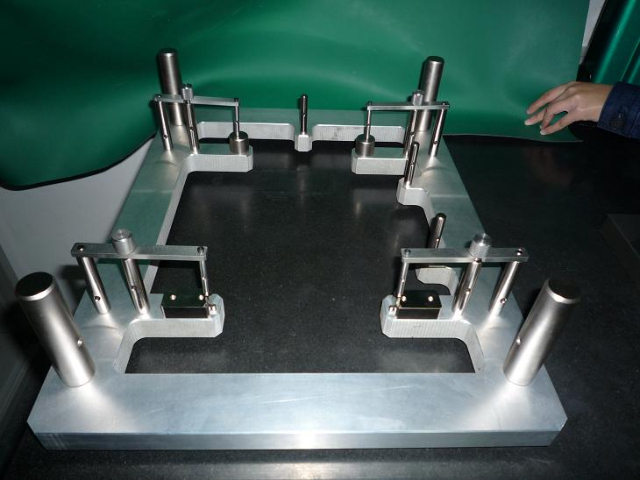

工装夹具的 “模块化设计” 是应对多品种小批量生产的关键策略。模块化夹具由基础模块(如底座、支撑块)和功能模块(如定位销、夹紧机构)组成,各模块通过标准化接口连接,可根据加工需求灵活组合。例如在电子零部件加工中,同一套基础底座可搭配不同尺寸的定位模块,分别适配电阻、电容、芯片等不同规格的零件。这种设计不仅降低了夹具的制造成本 —— 无需为每种零件单独定制整套夹具,还缩短了夹具的设计与生产周期,从传统的 15 天缩短至 3-5 天。同时,模块化夹具的维护更便捷,某一模块损坏时只需更换对应部件,无需整体报废,明显降低了企业的运维成本。杭州工装夹具联系