工装夹具的通用性设计是降低企业库存成本的有效策略,通过标准化、模块化理念实现资源优化。通用型工装夹具采用可调节定位元件和自适应夹紧机构,能够覆盖多种相似工件的加工需求,使单一夹具可替代3-5种夹具的使用。这类工装夹具通常基于参数化设计原理,通过更换少量模块或调整定位基准,快速适配不同规格产品,将夹具种类减少60%以上。在汽车零部件制造中,通用化工装夹具系统配合快速换型技术,使生产线能在不增加夹具库存的情况下,应对10余种产品的加工需求。其优势在于标准化接口设计,所有功能模块共享相同的基础平台和连接方式,大幅减少备件种类。实践表明,采用通用性设计的工装夹具管理体系,能使企业库存占用资金降低35%-50%,同时缩短新产品的工装准备周期。随着柔性制造需求增长,这种"一专多能"的工装夹具解决方案,正在成为企业降本增效的关键突破口,通过减少夹具数量实现轻量化运营。 工装夹具的基准面需定期校验,避免长期使用后出现精度偏移。中山机器人工装夹具加工

工装夹具的使用寿命直接影响企业生产成本,是衡量生产效益的关键指标之一。工装夹具通过合理的材料选择和热处理工艺,能够保持长期稳定的定位精度,避免因过早磨损导致的频繁更换。在批量生产中,工装夹具的寿命每延长一个周期,就能为企业节省可观的夹具重置成本和停机损失。高寿命工装夹具通常采用工具钢或硬质合金制造关键定位元件,表面经过渗氮、镀铬等特殊处理,使耐磨性提升3-5倍。同时,科学的维护保养体系也至关重要,包括定期润滑运动部件、检查定位面磨损情况等措施,都能延长工装夹具的有效使用寿命。现代智能化工装夹具还配备磨损监测传感器,通过数据分析预测剩余使用寿命,实现预防性更换。企业通过建立工装夹具全生命周期管理系统,优化采购成本和维护策略,可将夹具使用效益化。在长期运营中,投资高可靠性的工装夹具虽然初期成本较高,但分摊到单件产品的成本反而更低,这正是精益生产所追求的经济性目标。 宁波工装夹具联系工装夹具设计时需预留足够操作空间,方便操作人员装卸工件。

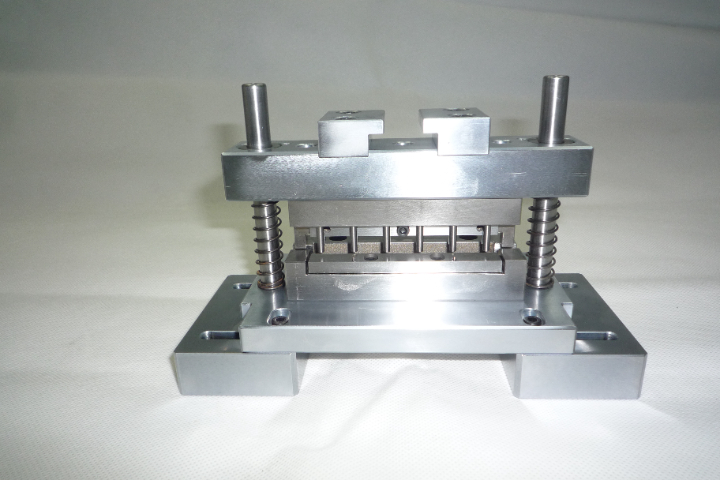

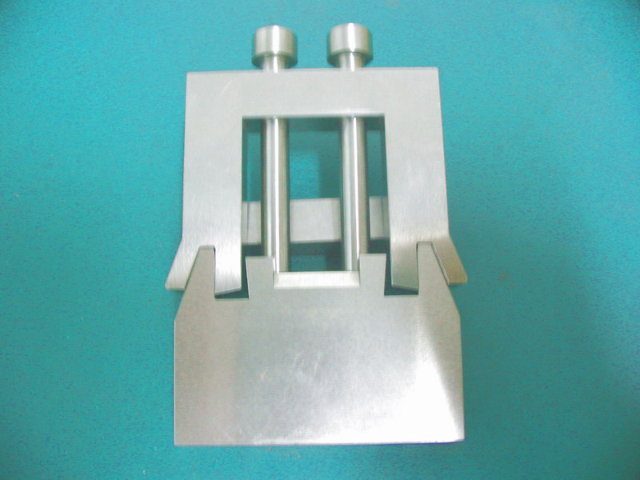

工装夹具设计需遵循多项基本原则,这是确保其高效、稳定运行的关键。首先,要满足使用过程中工件定位的稳定性和可靠性,只有精确定位,才能保证后续加工的准确性。例如在精密零件的加工中,若定位不稳定,哪怕是极其微小的偏差,都可能导致整个零件报废。其次,要有足够的承载或夹持力度,以承受工件在加工过程中的各种作用力。像在大型机械部件的铣削加工中,强大的切削力需要工装夹具有足够的夹持力来稳固工件。再者,应保证装夹过程简单与快速操作,提高生产效率。在批量生产场景下,快速装夹能很大程度减少辅助时间,增加设备实际加工时间。易损零件需设计为可快速更换的结构,方便在出现问题时及时替换,且尽可能无需借助其他工具。同时,要满足夹具在调整或更换过程中重复定位的可靠性,避免因定位不准影响加工精度。还应尽可能避免结构复杂、成本昂贵,多选用标准件作为组成零件,以降低成本并提高通用性。此外,形成公司内部产品的系统化和标准化,有利于后续的维护、管理以及不同项目间的兼容使用。

工装夹具的轻便化设计明显提升了人工操作的便捷性,是改善生产效率的重要方向。传统钢制工装夹具笨重难移,而采用航空铝合金、钛合金或碳纤维复合材料的轻量化设计,可使夹具重量减轻40%-60%,大幅降低操作人员的劳动强度。这类工装夹具通过拓扑优化技术,在保证关键部位刚性的前提下去除冗余材料,实现结构减重。在汽车装配线上,轻便工装夹具配合平衡吊装置,使工人能够轻松完成高频次的装夹作业,有效预防职业性肌肉损伤。更人性化的设计还包括符合人机工程学的手柄、单手操作的快速夹紧机构等,将操作力控制在10N以内。实践表明,轻便化工装夹具使单件装夹时间缩短30%,尤其适合多品种小批量生产中频繁换型的场景。随着复合材料工艺进步,兼具轻量化和高刚性的新一代工装夹具,正在重新定义人机协作的标准,实现生产效率与操作舒适度的双赢。 工装夹具的定位销与孔配合间隙需精确控制,保证定位精度。

工程师在设计工装夹具时,必须将材料强度作为重点考量因素,这直接关系到夹具的使用寿命和加工安全性。工装夹具在机械加工过程中需要承受切削力、夹紧力和振动等多种载荷,若材料强度不足,可能导致夹具变形甚至断裂,不仅影响加工精度,还可能引发安全事故。通常,工装夹具的关键受力部件会选用高强度合金钢或工具钢,这些材料具有优异的抗拉强度和疲劳强度,能够确保在长期重复载荷下保持结构稳定性。对于特殊工况,如高温或腐蚀环境,工程师还需考虑选用耐热钢或不锈钢等特种材料。同时,材料的热处理工艺也至关重要,通过淬火、回火等工艺可明显提升工装夹具的硬度和耐磨性。在轻量化设计趋势下,工程师要在保证足够强度的前提下优化结构,避免过度设计增加成本。此外,不同部位的受力情况差异也要求工程师进行针对性的材料选择,例如定位销需要高硬度,而夹紧机构则需兼顾强度和韧性。合理的材料选择与强度设计,是确保工装夹具可靠性和经济性的关键所在。 精密装配工装夹具能实现微米级定位,满足高精度产品的装配需求。河北多功能工装夹具加工

高速加工用工装夹具需具备良好动平衡性能,防止高速旋转时产生振动。中山机器人工装夹具加工

未来工装夹具将向高度智能化和自适应方向演进,成为智能制造系统的重点执行单元。下一代工装夹具将深度集成AI芯片、多模态传感器和自主决策算法,能够实时感知加工状态并动态调整夹紧策略。这类智能工装夹具通过机器学习分析历史数据,可自主优化定位参数,如根据工件材质自动调节夹紧力,在确保稳固的同时避免变形。自适应工装夹具还将配备柔性可变结构,像"变形金刚"一样自动重构定位方案,应对多品种混线生产需求。在工业元宇宙中,数字孪生工装夹具将实现虚实实时互动,提前模拟和验证装夹方案。更前沿的发展包括具有自修复功能的智能材料应用,当检测到关键部位磨损时自动修复机制。预测显示,2030年的工装夹具将具备自主认知能力,通过与云端工艺数据库的交互,不断进化装夹策略。这种智能化工装夹具不仅会改变传统制造模式,更将重新定义人机协作关系,使生产过程更加自主、精确和高效。 中山机器人工装夹具加工