按工艺方向可分为正向冷镦机、反向冷镦机和复合冷镦机,正向冷镦机主要通过凸模向前施加压力实现成型,适用于轴类、杆类零件;反向冷镦机则通过凹模反向运动完成镦锻,适合头部复杂、杆部细长的零件;复合冷镦机结合正向和反向镦锻工艺,可实现更复杂的成型需求,如带台阶、内孔的异形零件。此外,按驱动方式还可分为机械传动冷镦机和伺服传动冷镦机,机械传动冷镦机运行稳定、维护成本低,适合标准件批量生产;伺服传动冷镦机调速柔性强,可适配多品种、小批量的定制化生产场景。钰海冷镦机送料精度≤±0.02mm,保障加工尺寸稳定性。泸州冷镦机电话

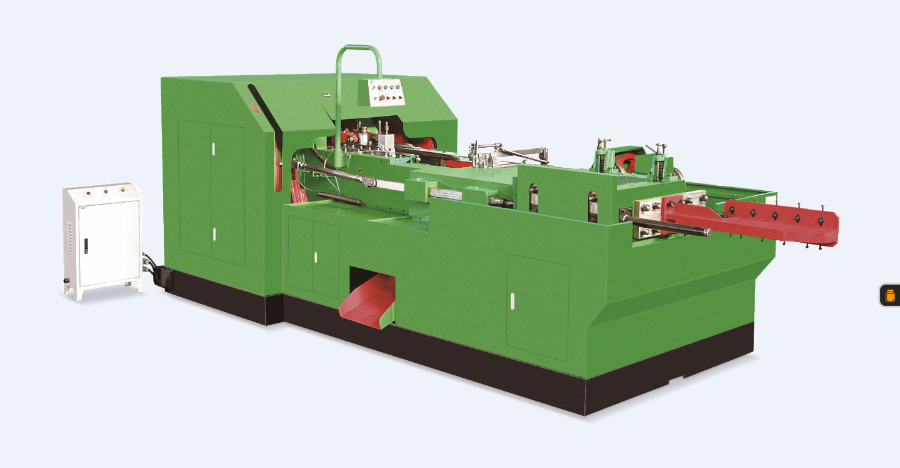

关键的是,交付后提供 “一站式安装调试服务”:设备到货后,厂家会派遣专业技术团队上门,先根据新厂车间布局、水电条件进行实地勘测,定制个性化安装方案(如设备定位、管线排布),避免后期返工;安装过程中采用标准化作业流程,2-3 人团队 3-5 天即可完成单台设备组装,同时同步完成电路、液压系统的调试;调试阶段会结合新厂主打产品(如 M6-M12 螺栓),优化镦压力度、送料速度等参数,确保设备试生产时成品合格率达 98% 以上;此外,还会对新厂操作人员进行 1-2 天的实操培训(涵盖设备操作、参数调整、基础故障排查),避免因人员操作问题影响投产进度。威海一模二冲加长大型冷镦机咨询钰海冷镦机适配多种材质,满足紧固件、异形件加工需求。

传统金属加工厂若采用单机人工操作模式,1 条冷镦机生产线需配置 3-4 名工人(负责上料、巡检、分拣、转运),且需 24 小时倒班,年均人工成本超 20 万元(按人均月薪 5000 元计算)。而对接自动化线后,1 名监控员可同时管理 5-6 条无人生产线(只需定期检查设备运行状态与补充原料),人工数量减少 80% 以上,单条线年均人工成本降至 3-4 万元,年节省成本超 16 万元。此外,无人生产还能规避人工操作的隐性成本:无需承担人工培训、社保、工伤赔偿等支出;避免因人工疲劳导致的误操作(如送料偏差、漏检缺陷),将废品率从传统的 3%-5% 降至 1% 以内,减少原料浪费;同时支持 24 小时连续生产(人工线受倒班效率影响,有效作业时间只 16 小时),设备利用率提升 50%,在降本的同时进一步提升产能,为金属加工厂打造 “低人工、高效率、稳质量” 的生产模式提供支撑。

汽车螺栓作为关键连接部件,直接关系行车安全,其精度要求远高于普通标准件 —— 需实现尺寸公差 ±0.01mm、表面粗糙度 Ra≤0.8μm 的严苛标准,而冷镦机凭借工艺特性与技术升级,成为汽车零部件制造商的选择。冷镦机采用 “一次成型 + 精密校准” 模式,通过冷态锻压让金属线材在模具内塑形,避免热加工导致的尺寸变形。搭配伺服驱动系统,可实时调节镦压力度与送料速度,针对汽车发动机螺栓、底盘螺栓等不同场景需求,控制螺纹牙型、杆部直线度等关键参数,确保每颗螺栓的尺寸一致性。同时,设备配备的激光检测模块,能在加工过程中实时扫描螺栓外径、长度等尺寸,一旦超出公差范围立即停机修正,将不合格率控制在 0.3% 以下,远低于汽车行业 1% 的合格线。冷镦机通过冷作硬化细化晶粒,让零件抗拉强度提升 20%-30%。

在自行车配件生产领域,链条销等小零件的加工效率直接影响工厂整体产能,而冷镦机的引入彻底改变了传统加工模式。冷镦机依托冷态锻压工艺,无需对金属原材料进行预热处理,直接通过模具对线材施加高压,一次完成镦粗、成型、切边等多道工序,大幅减少了加工环节的时间损耗。针对链条销这类精度要求高、批量需求大的零件,冷镦机展现出优势。其配备的自动送料系统可实现线材连续供给,配合多工位转盘结构,能同步完成多件零件的加工流程 —— 传统车床单台设备每班只能加工 2000 余件链条销,而一台冷镦机每班产量可达 4500-5000 件,生产效率直接翻倍。同时,冷镦加工利用金属材料的塑性变形,让零件内部晶粒结构更紧密,成品强度较切削加工提升 15%-20%,减少了后续打磨、热处理等工序,进一步降低生产成本。冷镦机尺寸公差控制在 ±0.01mm,保障产品高精度与一致性。连云港二模四冲冷镦机咨询

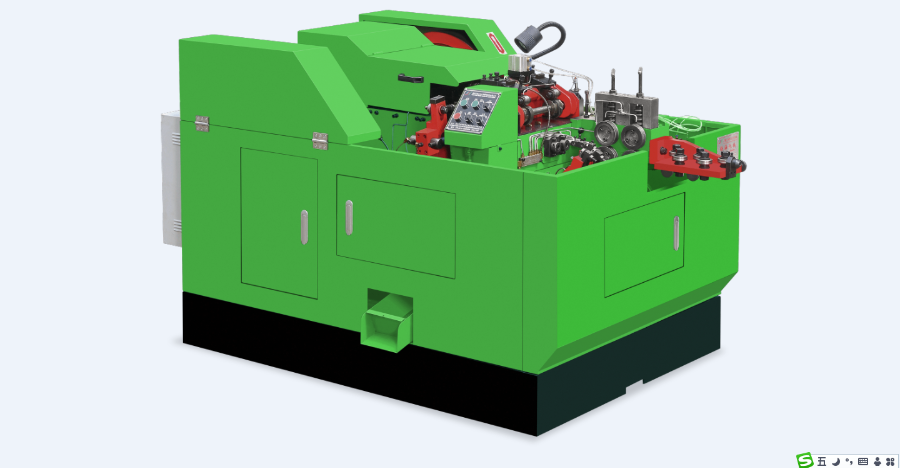

钰海冷镦机采用合金球铁机身,抗拉强度高且耐磨耐用。泸州冷镦机电话

根据结构形式、加工工位、工艺特性等不同维度,冷镦机可划分为多种类型,不同类型的设备在适用场景上各有侧重,满足多样化的生产需求。按加工工位数量可分为单工位冷镦机和多工位冷镦机,单工位冷镦机结构简单、操作便捷,主要适用于形状简单的零件加工,如垫圈、简单螺钉头部成型等,生产效率适中,适合中小批量生产;多工位冷镦机则具备 2-6 个加工工位,可在一台设备上连续完成切断、镦锻、冲孔、缩径、切边等多道工序,适用于复杂形状零件的加工,如六角螺栓、组合螺钉、汽车轮毂螺母等,生产效率高,是大批量生产的设备。泸州冷镦机电话

为满足汽车零部件制造商对螺栓精度的严苛需求,冷镦机凭借独特加工优势成为重要设备。汽车螺栓作为关键连接...

【详情】通过拉伸试验与疲劳测试可验证强度优势:以 45# 碳钢加工的 M10 螺栓为例,冷镦件抗拉强度可达 ...

【详情】随着制造业向智能化、自动化方向转型升级,冷镦机也在不断进行技术创新和智能化升级,涌现出一系列新的技术...

【详情】为满足汽车零部件制造商对螺栓精度的严苛需求,冷镦机凭借独特加工优势成为重要设备。汽车螺栓作为关键连接...

【详情】在工时节省上,冷镦机的多工位连续成型设计大幅缩短加工周期:4-6 工位机型可一次性完成线材切断、头部...

【详情】对比传统冷镦机 2-4 小时的换模周期,半小时快速换模可节省 80% 以上的停机时间 —— 对五金企...

【详情】生产设备的故障率与维护成本直接影响企业的生产连续性与运营效益。冷镦机部件如主轴、离合器、液压系统等均...

【详情】在原料节省方面,冷镦机的 “塑性变形成型” 彻底改变传统切削加工 “去料塑形” 的模式。传统切削加工...

【详情】人工成本上涨已成为金属加工厂面临的主要压力之一,冷镦机的自动化适配能力为企业提供了降本解决方案。设备...

【详情】