在批量作业效率上,设备匹配汽车行业产能需求:通过与汽车生产线 MES 系统联动,实现铸件自动上料(对接机械臂)、清理、下料的无缝衔接,单台设备日均处理汽车大型铸件 80-120 台套,较人工(日均 15-20 台套)效率提升 5-6 倍;针对车架纵梁的批量焊接飞边清理,设备采用双工位交替作业设计,一...

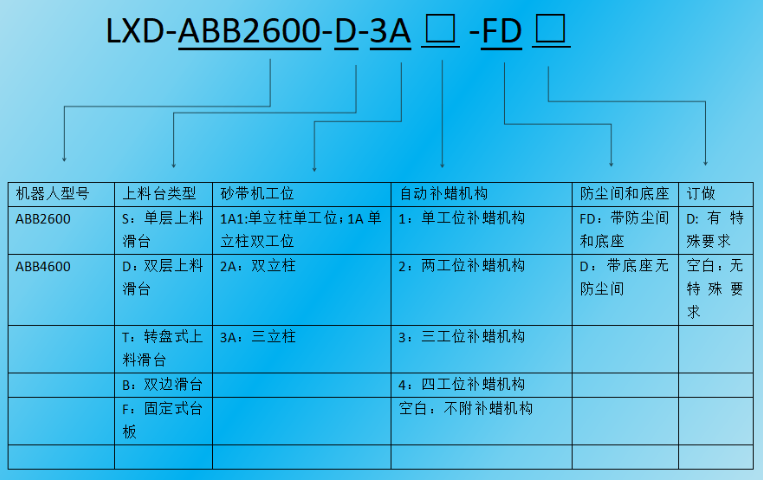

- 品牌

- ABB,发那科,库卡,新时达

- 型号

- LXD-KR210-R2700-S-1A-1-7Q-D

- 电压

- 380

- 加工定制

- 是

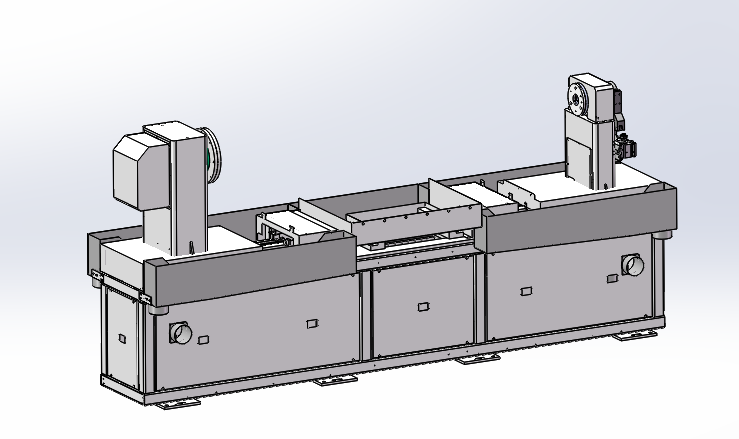

- 外形尺寸

- 4000*3500*3500

- 重量

- 10000

- 用途

- 去毛刺

- 产地

- 广东

- 厂家

- 广东利迅达机器人系统股份有限公司

工艺参数的柔性调节是适配关键:针对球墨铸铁(屈服强度约 400MPa),高压水射流压力设为 400-500MPa,激光清洗功率控制在 400-500W,避免冲击或高温导致材质裂纹;处理 Q345 钢(屈服强度 345MPa、韧性强)时,水压可升至 600-800MPa 以去除粗大焊缝毛刺,激光功率提至 500-600W,兼顾效率与材质保护;对于铝合金(屈服强度约 200MPa、易变形),水压降至 300-400MPa,激光功率调低至 300-400W,同时打磨模块采用弹性磨头(压力≤30N),防止过度打磨导致表面凹陷。大型铸件去毛刺设备减少人为操作误差。福建附近哪里有大型铸件去毛刺设备基础

大型铸件去毛刺设备

面对复杂结构铸件的柔性路径规划,智能监控实现动态修正:处理 2 米深腔缸体时,设备先通过 3D 扫描生成内腔模型,规划柔性清理路径,随后视觉监控模块实时比对喷嘴实际轨迹与预设路径(偏差超 0.2mm 立即调整),避免深腔拐角处毛刺残留;加工曲率半径 2 米的起重机吊钩(异形曲面)时,激光清洗模块按柔性路径摆动,温度传感器同步监测铸件表面温度(控制≤50℃),防止因局部过热导致材质变形,兼顾曲面适配性与加工安全性。柔性参数库与智能监控形成验证闭环:设备内置 200 + 种铸件参数,切换加工 5 米起重机转台时,自动调取高压水射流参数(压力 800MPa、喷嘴角度 45°),同时压力传感器实时验证参数执行情况(波动超 ±5MPa 立即修正),确保不同规格铸件在柔性切换后,去毛刺精度仍稳定控制在表面粗糙度 Ra≤1.6μm、尺寸误差≤0.1mm,一次合格率达 99% 以上。这种 “柔性适配拓展适用范围,智能监控保障加工质量” 的模式,使设备既能应对重型机械多品类铸件需求,又避免柔性换型带来的精度波动,提升生产灵活性与产品一致性。江苏多功能大型铸件去毛刺设备案例大型铸件去毛刺设备环保工艺降低污染排放。

加工轨迹与环境异常预警则保障流程连贯性:通过激光传感器实时比对实际清理路径与 3D 规划路径,若发动机缸体深腔喷嘴偏移 0.2mm 以上,立即触发 “轨迹偏差” 预警并自动校准;闭环水循环系统的流量传感器发现回用率低于 85% 时,同步推送 “滤芯堵塞” 预警与更换指引,避免污水污染铝合金铸件表面。所有预警信息均同步至车间 MES 系统,标注异常铸件编号与处理优先级,响应时间≤3 秒,较人工排查效率提升 10 倍以上,有效减少批量返工损失,保障日均 80-120 台套铸件的稳定产出。

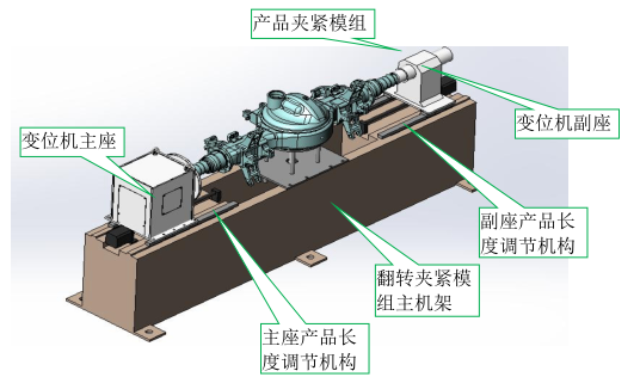

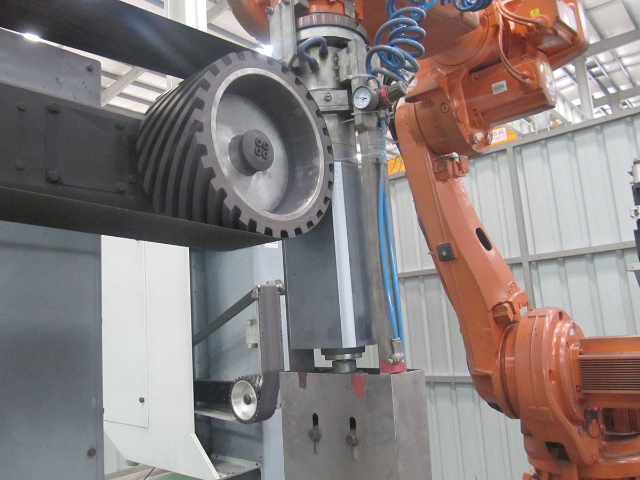

大型铸件去毛刺设备作为重工业生产的关键辅助设备,凭借针对性设计实现对大型铸件表面毛刺的高效去除。这类设备首先具备很强适配性,针对大型铸件体积大、重量重(通常达数吨至数十吨)、外形复杂的特点,采用可升降龙门式架构或移动式作业平台,配合可调节夹持装置,能稳定固定不同规格的铸件,避免作业中工件移位影响除刺效率,同时覆盖铸件表面各个角落,解决人工难以触及的盲区问题。设备融合多维度清理手段:高压水射流系统可利用 300-800MPa 高压水流,快速冲蚀铸件表面的浇冒口毛刺与飞边,每秒处理面积可达 0.5-1.2㎡;数控砂轮打磨模块则通过伺服电机控制打磨力度与转速,针对顽固毛刺进行精细研磨,误差控制在 0.1mm 以内;部分设备还集成激光清洗功能,利用高能激光束瞬间汽化微小毛刺,无机械磨损且不损伤铸件本体。大型铸件去毛刺设备符合国家环保政策要求。

大型铸件去毛刺设备通过优化资源消耗、减少浪费,从多维度降低风电等领域大型铸件的去毛刺成本,尤其适配直径 3-6 米的轮毂、厚度 80-150mm 的塔筒法兰等加工场景。在人工成本上,设备大幅替代人工投入:传统人工清理 1 台风电轮毂需 3-5 人协作 8-12 小时,日均只处理 1-2 台,按人均日薪 300 元计算,单台人工成本达 900-1800 元;设备可 24 小时连续作业,单台日均处理 8-12 台风电铸件,只需 1 人监控操作,单台人工成本降至 300 元以内,人工成本直接下降 70%-83%,且避免人工疲劳导致的效率波动。大型铸件去毛刺设备智能系统实现自动化作业。中国台湾购买大型铸件去毛刺设备定制价格

大型铸件去毛刺设备降低大型铸件去毛刺成本。福建附近哪里有大型铸件去毛刺设备基础

在清理速度上,人工依赖角磨机、气铲等工具,每秒只能处理0.01-0.02㎡表面,且面对直径超10mm的浇冒口毛刺,需反复打磨10-15分钟;设备的高压水射流系统(300-800MPa)每秒处理面积达0.5-1.2㎡,切割粗大毛刺只需20-30秒,单台铸件清理时间压缩至1-2小时,效率较人工提升8-12倍。同时,人工清理易因疲劳导致毛刺残留,需2-3次返工检查,而设备通过实时表面检测(Ra值同步反馈),一次清理合格率达99%,避免返工耗时。此外,人工清理需多人协作(3-5人/台铸件),且受体力限制每日只能处理1-2台;设备可实现24小时连续自动化作业,搭配自动上料/下料装置,无需人工转运,单台设备日均处理量达20-30台套,相当于20-30名人工的日工作量。同时,设备可与重型机械生产线MES系统联动,清理参数自动调取、流程无缝衔接,省去人工调试(需1-2小时/台)与单据交接时间,进一步打通效率堵点,彻底解决人工去毛刺“慢、繁、累”的问题。福建附近哪里有大型铸件去毛刺设备基础

广东利迅达机器人系统股份有限公司是一家有着先进的发展理念,先进的管理经验,在发展过程中不断完善自己,要求自己,不断创新,时刻准备着迎接更多挑战的活力公司,在广东省等地区的机械及行业设备中汇聚了大量的人脉以及**,在业界也收获了很多良好的评价,这些都源自于自身的努力和大家共同进步的结果,这些评价对我们而言是比较好的前进动力,也促使我们在以后的道路上保持奋发图强、一往无前的进取创新精神,努力把公司发展战略推向一个新高度,在全体员工共同努力之下,全力拼搏将共同广东利迅达机器人系统股份供应和您一起携手走向更好的未来,创造更有价值的产品,我们将以更好的状态,更认真的态度,更饱满的精力去创造,去拼搏,去努力,让我们一起更好更快的成长!

- 辽宁个性化大型铸件去毛刺设备哪里有 2025-11-06

- 天津常见大型铸件去毛刺设备技术参数 2025-11-06

- 天津定制大型铸件去毛刺设备成交价 2025-11-06

- 河北附近大型铸件去毛刺设备电话 2025-11-06

- 中国台湾常见大型铸件去毛刺设备维保 2025-11-06

- 河北定制大型铸件去毛刺设备厂家电话 2025-11-06

- 河北直销大型铸件去毛刺设备市场 2025-11-06

- 辽宁销售大型铸件去毛刺设备作用 2025-11-06

- 辽宁加工大型铸件去毛刺设备五星服务 2025-11-05

- 天津附近大型铸件去毛刺设备供应商 2025-11-05

- 天津进口大型铸件去毛刺设备五星服务 2025-11-05

- 广东购买大型铸件去毛刺设备货源充足 2025-11-05

-

福建附近哪里有大型铸件去毛刺设备工艺 2025-11-05 06:15:50在工艺模块的表面保护设计上,各模块针对材质特性定制方案:处理铝合金轻型工程机械壳体(表面硬度低、易留划痕)时,打磨模块采用硅胶包覆的柔性磨头,磨头硬度控制在邵氏 60-70A,配合≤30N 的自适应压力,避免磨头直接刚性接触导致的划痕,同时高压水射流选用扇形低压喷嘴(压力 300-400MPa),水...

-

河北附近大型铸件去毛刺设备诚信合作 2025-11-05 06:15:50大型铸件去毛刺设备的环保低损伤工艺,专为重型机械领域铸件(多为耐磨钢、球墨铸铁材质,需保障结构强度与表面精度)设计,在高效除刺的同时实现双重保护。环保工艺层面,设备构建全流程绿色作业体系:负压吸尘系统升级为分级过滤结构,针对去毛刺产生的金属碎屑(如动臂清理时的耐磨钢渣)回收率达 95% 以上,碎屑经...

-

江苏自动化大型铸件去毛刺设备批发厂家 2025-11-04 00:27:16大型铸件去毛刺设备的智能化系统,以 “全流程数字化管控” 为主要,从进程启动到结束全程把控,确保风电轮毂(直径 3-6 米)、塔筒法兰(厚度 80-150mm)等铸件的去毛刺进程稳定、高效。进程启动阶段,系统实现 “一键适配”:通过视觉识别模块自动扫描铸件型号与规格,10 秒内从内置的 200 + ...

-

河北定制大型铸件去毛刺设备市场 2025-11-04 02:15:48大型铸件去毛刺设备的环保工艺并非只局限于污染控制,更通过工艺设计与损伤防控的深度融合,从源头减少重型机械铸件损伤。针对铸件易因碎屑残留、化学腐蚀、热变形等产生的损伤问题,环保工艺构建了全流程防护体系。负压吸尘系统在实现 95% 以上金属碎屑回收的同时,可实时去除铸件表面及腔室(如挖掘机动臂的内部加强...

-

辽宁工业双工位砂带机打磨设备供应商

2026-01-26 -

肇庆直销小型打磨去毛刺设备降价

2026-01-26 -

深圳一体化双立柱/三立柱机台厂家报价

2026-01-26 -

防城港直销双立柱/三立柱机台维保

2026-01-26 -

玉林直销双立柱/三立柱机台耗材

2026-01-25 -

清远直销小型打磨去毛刺设备厂家报价

2026-01-25 -

辽宁自动化双立柱/三立柱机台

2026-01-25 -

江门工业双立柱/三立柱机台售后服务

2026-01-25 -

辽宁直销小型打磨去毛刺设备产品介绍

2026-01-25