- 品牌

- 今日标准

- 型号

- TC205-IV

- 产地

- 深圳

高效率是走心式数控车床的另一大明显优势。其独特的走心机结构使得棒料连续送料,减少了加工过程中的辅助时间。多轴联动和复合加工功能,让多个工序能在同一台设备上快速完成。例如,在加工汽车零部件时,原本需要多台设备、多次装夹才能完成的车削、铣削、钻孔等工序,走心式数控车床可一次性完成。此外,快速换刀系统和高速切削技术的应用,大幅缩短了单个零件的加工时间,提高了生产效率,降低了生产成本,为企业在市场竞争中赢得了时间和成本优势。走心机配备自动送料装置,实现单台机床全自动化生产,降低人工成本与产品不良率。天津精密走心式数控车床厂家

走心式数控车床在新能源领域的应用拓展:随着新能源产业的快速发展,走心式数控车床在该领域的应用不断拓展。在锂电池制造中,可用于加工电极材料的精密模具、锂电池外壳等零部件。电极材料模具对精度要求极高,走心式数控车床能够保证模具的尺寸精度和表面质量,从而确保电极材料的生产质量。锂电池外壳的加工则需要高效、高精度的设备,走心式数控车床的自动化生产能力和加工精度正好满足这一需求。在新能源汽车制造中,可加工电机轴、变速器齿轮轴等关键零部件。这些零部件对材料性能和加工精度要求苛刻,走心式数控车床凭借其先进的加工技术和稳定的加工质量,为新能源汽车的高性能运行提供保障,推动新能源产业的技术进步和规模化发展。天津出口走心式数控车床厂家走心式数控车床加工直径可达 38mm,在精密轴类加工市场优势突出,适合批量生产。

从产品类型来看,多主轴数控走心机在国际市场上占据主导地位,约占 69% 的份额 。多主轴设计使得机床能够同时进行多个加工操作,极大地提高了生产效率,特别适合大规模、标准化的零件生产,如电子、汽车零部件制造等行业。相比之下,单主轴数控走心机则更侧重于高精度、小批量的加工任务,在医疗器械、航空航天等对精度要求极高的领域发挥重要作用。不同类型的走心机根据市场需求,各自在相应领域展现出独特的优势,满足了多样化的工业生产需求。

随着智能制造时代的到来,走心式数控车床正朝着智能化、网络化的方向发展。智能化的故障诊断系统能够实时监测设备的运行状态,通过数据分析准确寻找潜在故障,并及时发出预警,以便维修人员进行预防性维护,减少设备停机时间。同时,网络化的连接功能使得多台走心式数控车床可以实现集群管理,企业管理人员可以通过云端平台远程监控设备的运行参数、生产进度和质量数据,实现生产过程的智能化调度和管理,提高企业的整体运营效率。走心机大都具有在线检测功能,可实现制造过程关键数据的在位检测和精度控制。

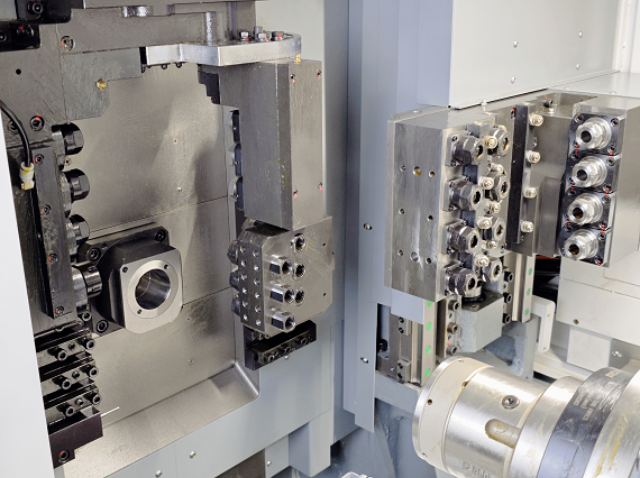

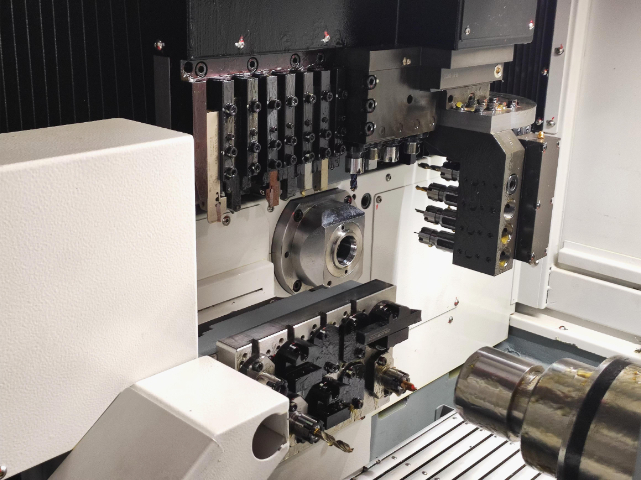

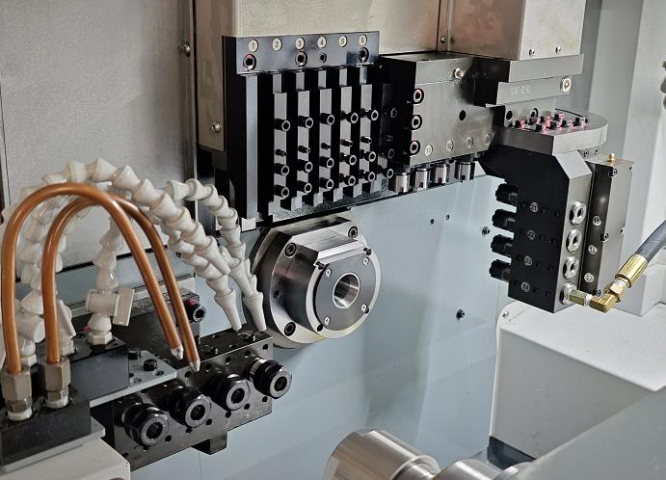

走心式数控车床的精妙结构设计:走心式数控车床采用双轴排布刀具设计,这是其主要结构亮点。该设计大幅缩短加工循环时间,通过缩短排刀与对向刀具台的刀具交换时间,实现多重刀具台重叠以及螺纹切屑有效轴移动重叠功能。二次加工时,直接主轴分度功能可减少空走时间。同时,配备主轴与副主轴,主轴负责夹持工件并带动旋转,副主轴用于接料和对零件切断后的背面加工。此外,多工位刀塔常见为 12 - 20 个刀位,且支持动力刀具,可实现径向 / 轴向铣削、偏心孔加工等复杂操作。走心机缩短产品制造工艺链,减少生产辅助时间与工装卡具制造周期。北京出口走心式数控车床解决方案

高精度滚珠丝杠加持,走心式数控车床实现精密零件的精细雕琢。天津精密走心式数控车床厂家

走心式数控车床的安装调试要点:走心式数控车床的安装调试是确保其正常运行的关键环节。安装时,需选择平整、稳固的安装场地,确保机床水平放置,避免因地面不平导致机床振动,影响加工精度。按照说明书正确连接电源、气源、冷却系统等,注意各线路和管道的连接牢固性与密封性。调试前,仔细检查机床各部件的安装是否正确,各润滑点是否已加注润滑油。调试过程中,首先进行主轴的调试,检查主轴的旋转精度、转速范围是否符合要求。然后调试刀架的运动精度,确保刀具的定位准确。接着对各坐标轴的运动进行调试,检查其行程、定位精度、重复定位精度等。然后进行整机的试运行,加工一些简单的零件,检查加工精度和机床的运行稳定性,对发现的问题及时进行调整。天津精密走心式数控车床厂家

在追求精度的同时,今日标准走心式数控车床以高效切削技术解开 “高精度与高效率不可兼得” 的行业难题。通过优化主轴转速、刀具排布与切削参数,设备实现了切削效率的大幅提升,相较于传统车床,加工周期缩短 30% 以上。双主轴设计是高效加工的主要亮点,两个主轴可同步或异步工作,完成多工序并行加工,减少了零件装夹次数与等待时间。此外,设备搭载的智能控制系统可自动优化切削路径,避免无效运动,进一步提升加工效率。对于批量生产的客户而言,今日标准走心式数控车床能有效降低单位产品加工成本,提升市场竞争力。今日标准走心式数控车床,为中小批量加工提供质优解决方案。走心式数控车床哪家好 凭借优良的产品性...

- 江苏国产走心式数控车床品牌排行榜 2026-01-09

- 山东五轴走心式数控车床品牌排行榜 2026-01-09

- 山东瑞士型走心式数控车床常见问题 2026-01-09

- 河南走心式数控车床多少钱 2026-01-05

- 安徽国产走心式数控车床常见问题 2026-01-05

- 六轴走心式数控车床生产厂商 2026-01-05

- 安徽国产走心式数控车床定制 2026-01-04

- 河南瑞士型走心式数控车床售后电话 2026-01-04

- 天津单主轴走心式数控车床解决方案 2026-01-04

- 湖南五轴走心式数控车床型号 2025-11-27

- 湖南双主轴走心式数控车床应用范围 2025-11-26

- 浙江双主轴走心式数控车床哪家便宜 2025-11-26

- 江苏五轴走心式数控车床用途 2025-11-26

- 北京六轴走心式数控车床哪家便宜 2025-11-25

- 单主轴走心式数控车床工艺 2025-11-25

- 福建出口走心式数控车床加工 2025-11-25

- 国产走心机品牌排行榜 02-13

- 广西六轴走心机解决方案 02-12

- 五轴走心机按需定制 02-12

- 海南走心机代理品牌 02-12

- 广东国产走心机解决方案 02-11

- 浙江精密走心机售后服务 02-11

- 常见走心机应用范围 02-11

- 青海国内走心机常见问题 02-10

- 上海单主轴走心机哪家强 02-10

- 云南五轴走心机工艺 02-10