针对连接器插针的平面度检测,4 轴平面度检查摆盘机开发了阵列检测技术。插针通常以阵列形式分布,设备的激光传感器采用线阵扫描方式,一次可检测 10×10 的插针阵列,C 轴旋转调整扫描角度,确保每个插针的顶端平面都被测量。X-Y 轴的移动精度达 0.001mm,可逐行扫描整个阵列区域,检测时间控制在 5 秒 / 件。系统软件自动计算每个插针的平面度误差,超出 0.01mm 的插针会被标记,摆盘时机械臂将不合格品剔除,合格品按极性方向一致插入料带。某连接器厂的应用表明,设备的阵列检测效率较单个检测提升 10 倍,插针的平面度一致性使连接器的插拔寿命延长至 10000 次以上。陶瓷工件检测,4 轴轻柔操作,摆盘,保障陶瓷件完好。厦门一体化4轴平面度检查摆盘机生产过程

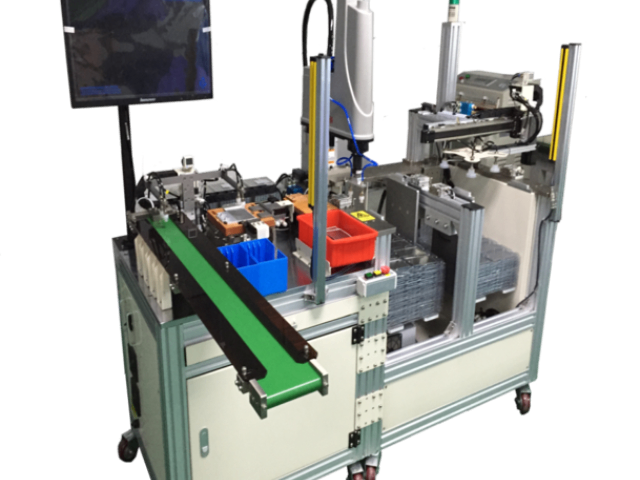

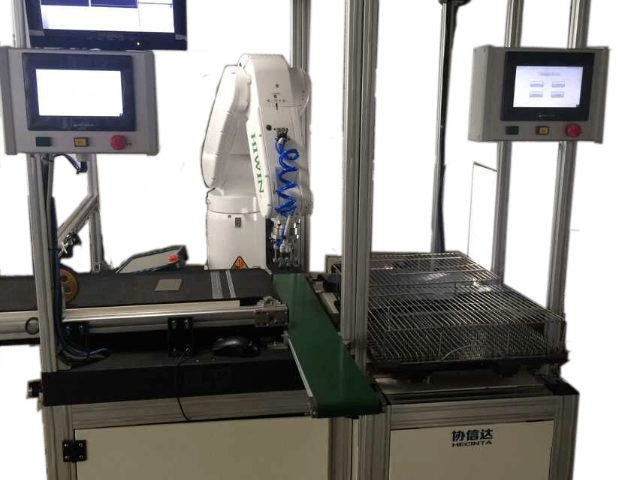

这款 4 轴平面度检查摆盘机的服务范畴延伸至 3C 产品制造、航空航天、新能源、食品包装等多个产业。在 3C 产品领域,对手机外壳、电脑散热片等进行平面度检测,按生产线需求整齐摆盘,保障产品外观与性能。航空航天产业中,针对飞行器的机翼部件、发动机叶片等高精度要求的零件,进行严格平面度检查并精细摆盘,满足航空航天产品的严苛质量标准。新能源行业里,可对太阳能电池板、锂电池电极等进行平面度检测与合理摆盘,助力新能源产业发展。它具有独特优势,采用先进的视觉识别与图像处理技术,能快速准确判断工件平面度状况,4 轴联动系统运动灵活精细,可完成复杂、异形工件的摆盘任务。设备具备自动校准、故障自诊断功能,确保长期稳定运行,为客户提供稳定可靠的服务。湖州工业4轴平面度检查摆盘机生产过程4 轴平面度检查摆盘机,能准确检查平面度并快速高效摆盘。

在工业机器人的末端执行器(抓手)安装面检测中,4 轴平面度检查摆盘机的大负载检测设计满足要求。抓手安装面的平面度影响抓取精度,设备的载物台可承受 50kg 负载,C 轴旋转采用大直径轴承,径向跳动≤0.002mm,激光传感器的测量范围达 200mm,X-Y 轴驱动传感器沿安装面做螺旋扫描,获取全表面平面度数据,精度达 0.001mm。软件系统生成的平面度报告可指导安装面的磨削加工。摆盘时采用电动葫芦式料架,将检测后的抓手按 “安装面朝上” 放置,配合定位块确保摆放精度,便于后续的机器人调试。某机器人系统集成商应用数据显示,设备检测使抓手的抓取定位精度提升至 ±0.02mm,工件装配的合格率提高 35%。

在光纤连接器检测中,4 轴平面度检查摆盘机的微光学检测能力发挥关键作用。连接器的陶瓷插芯端面平面度要求≤0.005mm,设备的激光干涉仪可产生等厚干涉条纹,通过 C 轴旋转分析不同角度的条纹变化,计算平面度误差。X-Y 轴的纳米级位移平台可微调插芯位置,确保干涉条纹清晰,检测精度达 0.001mm。摆盘时机械臂采用定心夹具,将插芯按中心轴一致摆放在研磨盘上,定位误差≤0.005mm,提高后续研磨的均匀性。某光纤器件厂的应用数据显示,设备检测的插芯端面平面度使光纤连接损耗控制在 0.1dB 以内,检测效率较传统干涉仪提升 5 倍,满足了通信网络的高速传输需求。创新设计的 4 轴平面度检查摆盘机,准确检测平面度并高效摆盘。

在精密机械加工行业,4 轴平面度检查摆盘机为零部件质量控制提供了高效解决方案。四轴联动机构采用伺服电动缸驱动,最大负载可达 50kg,满足大型精密零件的检测与搬运需求。检测系统集成激光跟踪仪与三坐标测量技术,可对复杂曲面零件进行平面度评估,测量范围达 2m×1m。智能摆盘模块支持托盘自动升降与旋转功能,方便叉车装卸与后续加工。设备具备温度补偿功能,通过环境传感器实时监测车间温度变化,自动修正检测数据。其软件系统支持 CAD 模型导入,可快速生成检测程序,通过二维码扫描实现工件信息自动匹配,显著提高生产效率与检测准确性。具备防错功能,检测错误或摆盘异常自动停机,保障数据准确。咸宁一体化4轴平面度检查摆盘机服务热线

实用化 4 轴平面度检查摆盘机,准确检测平面度后高效摆盘操作。厦门一体化4轴平面度检查摆盘机生产过程

4 轴平面度检查摆盘机在汽车电子的 ESP(电子稳定程序)传感器外壳检测中强化了抗干扰设计。外壳的安装平面度影响传感器精度,设备的检测区域采用电磁屏蔽材料,屏蔽效能达 80dB,避免车间电磁干扰,C 轴旋转带动外壳旋转,X-Y 轴驱动激光传感器在屏蔽环境中完成测量,精度达 0.002mm。软件系统自动计算平面度误差,与传感器的输出精度关联分析。摆盘时机械臂将外壳放入防静电屏蔽袋,按 “安装面朝上” 排列在金属托盘,便于后续的电磁兼容测试。某汽车电子供应商应用数据显示,设备检测的外壳平面度使 ESP 传感器的测量精度提升 15%,车辆行驶稳定性提高,通过了欧盟的 ECE 认证。厦门一体化4轴平面度检查摆盘机生产过程