- 品牌

- 特麟机械

- 型号

- 齐全

- 尺寸

- 齐全

- 重量

- 齐全

- 产地

- 广州

- 可售卖地

- 全国

- 是否定制

- 是

- 材质

- 齐全

- 配送方式

- 齐全

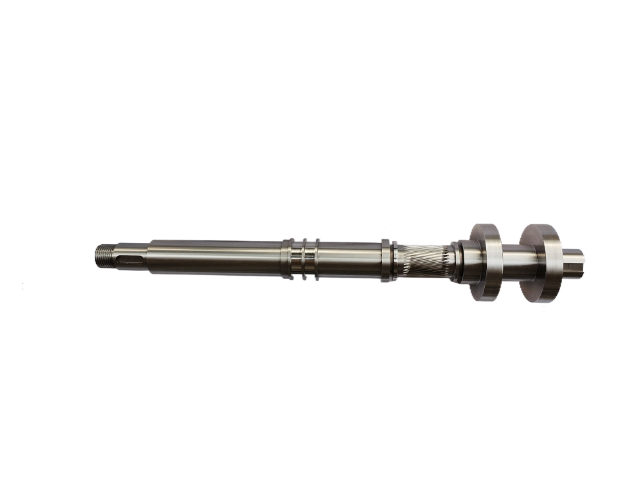

铸铁齿轮的适用场景受材料性能限制,在低速、平稳载荷下优势明显。在机床主轴箱的低速级传动中,灰铸铁齿轮(模数 3~8mm)配合油性润滑,使用寿命可达 8000~10000 小时,且因铸造工艺可一体成型带轮毂的复杂结构,减少装配环节。球墨铸铁齿轮可承受中等扭矩(100~500N・m),在水泵、风机等通用机械中,其耐腐蚀性(尤其在潮湿环境)优于未镀层钢齿轮,维护周期延长 30%~40%。但铸铁齿轮的耐磨性随转速升高而下降,当转速超过 1500r/min 时,齿面磨损速率是钢齿轮的 2~3 倍,且无法通过渗碳等工艺明显提升表面硬度,因此在高速重载(如汽车变速箱)中应用受限。齿轮在机床主轴中,保证加工转速稳定输出。上海市传动齿轮哪家好

内斜齿齿轮的加工难度远超外齿轮,应用场景需结合其特性合理选择。加工时,因刀具需伸入齿圈内部,滚刀长度受限,通常采用插齿工艺,通过特用斜齿插刀展成加工,效率比外斜齿齿轮低 40%~60%,且齿面粗糙度需通过后续珩磨改善(Ra≤1.6μm)。对于大直径内斜齿齿轮(直径>500mm),需采用数控成型铣齿机,配合定制砂轮进行磨削,精度可达 7~8 级。在应用上,内斜齿齿轮适合空间受限的减速机构(如电梯曳引机),其同心度高、结构紧凑的特点可减少设备体积 30% 左右;在船舶推进系统中,内斜齿齿轮与外齿轮配合能传递兆瓦级功率,且因啮合平稳性好,维护周期比直齿内齿轮延长 50%。但需注意,内斜齿齿轮不宜用于反向传动频繁的场景,否则易因齿面滑移方向变化加剧磨损。深圳市马达小齿轮定制厂家齿轮齿宽需匹配载荷,齿宽越大承载越强。

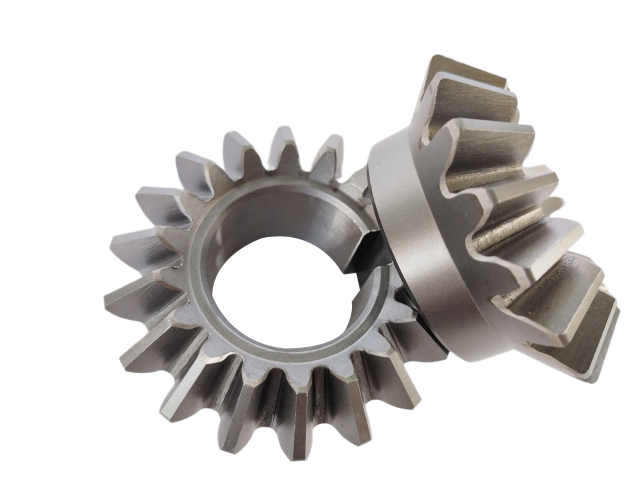

相交齿轮是指两齿轮轴线在空间相交(通常呈 90°)的齿轮传动装置,是机械传动中实现相交轴动力传递的重要部件。其重心结构由两个带齿的轮体组成,齿形多为锥齿轮,齿面沿圆锥面分布,齿顶和齿根所在的圆锥面形成轮齿的有效工作区域。两齿轮啮合时,节圆锥面相切,齿面接触点的公法线通过轴线交点,保证传动平稳。相交齿轮的轴线交角可根据需求设计,常见的有 90°、60° 等,其中 90° 交角在汽车后桥、机床进给机构中应用较广。这种齿轮能将一根轴的旋转运动高效传递到另一根相交轴,传递过程中可改变动力方向,同时保持一定的传动比,是实现空间动力转向的关键组件。

变速齿轮是能通过改变齿轮啮合组合实现传动比变化的齿轮组件,由多组不同齿数的齿轮组成,是机械变速系统的重心。其基本结构包含主动齿轮组、从动齿轮组和换挡机构,主动齿轮组与动力输入端连接,从动齿轮组与输出端连接,换挡机构通过拨叉改变啮合的齿轮对,从而改变传动比。不同齿轮对的齿数比不同,啮合时可实现增速或减速,例如小齿轮带动大齿轮为减速(扭矩增加),大齿轮带动小齿轮为增速(转速提高)。变速齿轮需保证换挡时齿轮能平稳啮合,因此齿端常做倒圆处理,减少换挡冲击,是实现机械速度调节的关键部件。齿轮轮缘厚度需足够,保证齿根强度。

人字齿轮由左右两段螺旋角相等、方向相反的斜齿轮对称组成,齿廓呈 “人” 字形分布,重心优势是能抵消斜齿轮产生的轴向力。当齿轮啮合时,左侧齿产生的轴向力与右侧齿的轴向力大小相等、方向相反,理论上可实现轴向力完全平衡,无需额外配置推力轴承,简化传动系统结构。这种对称结构使齿轮在高速重载下仍能保持稳定的啮合状态,重叠系数比单斜齿轮提高 20%~30%,传动平稳性更优,噪声比同规格斜齿轮降低 8~12dB。例如,在轧钢机主传动系统中,人字齿轮可传递数千千瓦功率,且因轴向力自平衡,轴承寿命延长至斜齿轮传动的 1.5 倍以上。齿轮齿根圆角需足够大,降低应力集中。上海市传动齿轮哪家好

齿轮精度等级影响传动平稳性,常用 7-8 级。上海市传动齿轮哪家好

行星齿轮有多种分类方式,不同类型适配场景差异明显。按齿轮类型可分为直齿行星齿轮(加工简单,效率 95%~97%,适合低速场景)和斜齿行星齿轮(重合度高,噪声低 5~10dB,高速重载场合选择)。按啮合方式可分为 NGW 型(太阳轮与行星轮外啮合,行星轮与内齿圈内啮合,应用较广)、NW 型(太阳轮与行星轮内啮合)和 ZK 型(采用锥齿轮,适应相交轴传动)。在航天领域,行星齿轮需采用钛合金或较强度钢,满足轻量化与耐极端温度(-50~150℃)需求;在工业机器人中,谐波行星齿轮通过柔性构件实现零侧隙传动,定位精度达 ±1 角秒;在工程机械中,行星齿轮减速器能承受 1000kN・m 以上的扭矩,为履带式车辆提供强劲动力。上海市传动齿轮哪家好

磨齿齿轮的质量控制需贯穿加工全流程,且维护方式与普通齿轮有明显区别。磨削过程中需实时监测砂轮磨损(径向跳动≤0.002mm),定期进行动平衡校准(G0.5 级),防止因砂轮振动导致齿面波纹度超标(≤0.1μm)。成品检测需采用齿轮测量中心,对齿距、齿向、齿形进行全参数扫描,合格率需达 100% 才能用于关键设备。使用中,磨齿齿轮对润滑条件要求更高,需采用黏度指数>140 的合成齿轮油,油膜厚度保持在 2~3μm 以上,避免齿面直接接触产生胶合。在维护周期上,磨齿齿轮的检查间隔可延长至普通齿轮的 1.5~2 倍,但一旦发现齿面划痕深度>0.02mm,需立即修磨,否则会快速扩展导致失效。齿轮在压缩...

- 长沙市圆弧齿轮定制 2025-12-19

- 天津市非渐开线齿轮供应商 2025-12-13

- 成都市摆线齿轮厂家电话 2025-12-13

- 南京市高精度齿轮批发厂家 2025-12-11

- 成都市非标齿轮批发 2025-12-09

- 北京市变速齿轮厂家推荐 2025-12-09

- 长沙市小齿轮厂家推荐 2025-12-05

- 西安市怠速齿轮生产 2025-12-03

- 成都市马达小齿轮批发价格 2025-12-01

- 苏州市直齿锥齿轮批发厂家 2025-11-30

- 东莞市非渐开线齿轮定制厂家 2025-11-27

- 青岛市传动齿轮批发价格 2025-11-26

- 北京市非渐开线齿轮批发 2025-11-26

- 武汉市摆线齿轮批发价格 2025-11-25

- 郑州市直齿圆柱齿轮批发厂家 2025-11-25

- 上海市直齿轮 2025-11-25

- 宁波市曲轴链轮生产厂家 12-20

- 天津市斜齿轮批发厂家 12-19

- 长沙市圆弧齿轮定制 12-19

- 上海市精密机械同步带轮 12-18

- 深圳市非标链轮定制厂家 12-18

- 成都市精密机械同步带轮哪家好 12-17

- 武汉市波纹管联轴器定制 12-17

- 合肥市电磁联轴器批发价格 12-16

- 苏州市传动链轮生产 12-16

- 天津市人字齿同步带轮定制厂家 12-15