- 品牌

- 颖亨机械

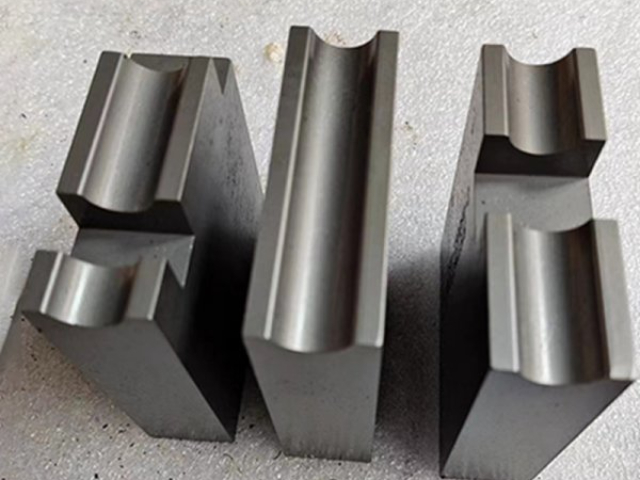

- 模具材质

- 塑料模具钢,冷作模具钢,热作模具钢,硬质合金,有色金属合金,非金属材料,锌基合金,铜合金,铸铁

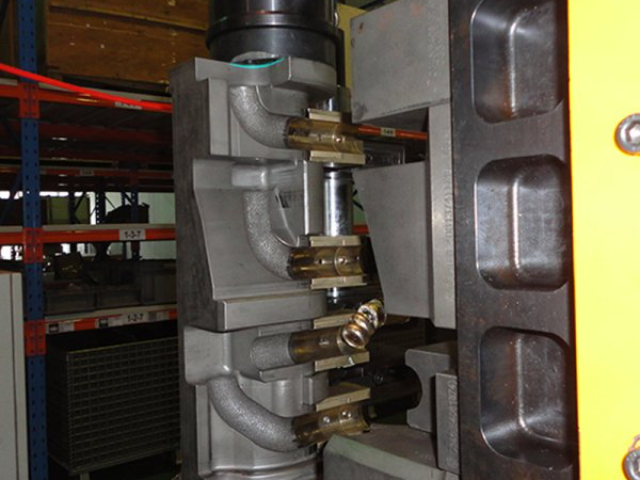

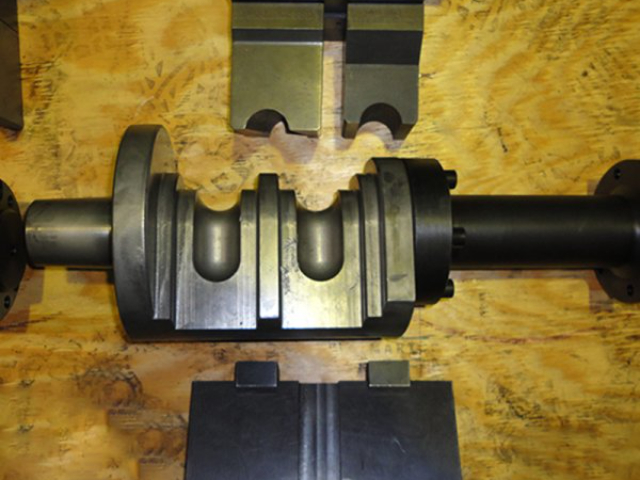

- 模具类型

- 成形模,热冲裁模,机锻模,冷冲裁模,压铸模,冷挤压模,热挤压模,冷镦模,落料模,锤锻模,冷弯曲模,拉深模

- 模版放置形式

- 立式,卧式

- 模具用途

- 注塑,冲裁,高温金属成形,注射,挤压,拉深,弯曲,镦锻

- 模具设计软件

- UG,Pro/Engineer,AutoCAD,Solidworks

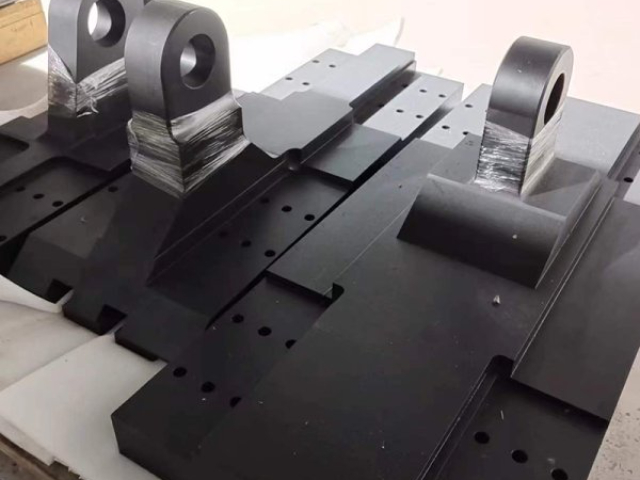

特点:模具加工工序是模具生产的关键工序,其特点包括:1、 工艺复杂:模具加工要求对零件和总体结构的多种工艺进行复杂的加工,从而实现精确加工;2、规格精密:模具加工要求规格精密,精度高,以实现零件尺寸准确、结构完整,而且各型腔回缩尺寸一致;3、组装要求高:模具加工要求装配调整的精度必须达到要求,不能有多余的压痕,毛边,凸起等偏差;4、自动化程度高:模具加工以自动化机器人技术结合数控机床技术为表示,实现自动化控制,确保模具加工精度、工艺性能稳定可靠;5、多变化、快速处理:模具加工过程中要求多变化和快速处理,要求具有较强的实时处理能力,以保证模具的定位精度,保证模具的正确性。模具加工精度影响产品尺寸。浙江折弯机模具加工行价

注意事项:1、加工前要进行安全检查,确保工作环境安全;2、操作时要按照图纸要求检查尺寸,确保规格精密,不能有多余的压痕、凸起、毛边等偏差;3、模具由于存在泄露,加工时要及时进行清洁,辅助工具要按照要求使用;4、模具的加工可根据不同的工艺要求,采取数控加工、机器人加工或集成技术等多种方式加工;5、模具加工完毕后,要对加工的零件进行检查,确认其外形尺寸均合格。通常模具设计任务书由制件工艺员根据成型制件的任务书提出,模具往往经过收集、分析、消化原始资料、绘制模具图和总装图、校对、审图、描图、送晒、制全部零件图、试模及修模、整理资料进行归档这几个过程实现模具的制造生产。广东铝合金模具加工流程模具加工后的检验确保质量。

加工精度要求:模具尺寸的制造精度应在0.005~0.02mm范围内;垂直度要求在0.01~0.02mm范围内;同轴度要求在0.01~0.03mm范围内;动、定模分型面的上、下两平面的平行度要求在0.01~0.03mm范围内。合模后,分型面之间的间隙小于所成型塑料的溢边值。其余模板配合面的平行度要求在0.01~0.02mm范围内;固定部分的配合精度一般选用0.01~0.02mm范围内;小芯子如果无对插要求或对尺寸影响不大可取双边0.01~0.02mm的间隙配合;滑动部分的配合精度一般选用H7/e6、H7/f7、H7/g6三种。注意:镜面上如有做了挂在台阶的镶件,配合不能太紧,否则在镶件从正面往后退敲打时,用来敲打的工具易碰坏镜面,如不影响产品尺寸,可取双边0.01~0.02mm的间隙配合。

模具加工是否复杂?模具加工是一个高度复杂的过程,主要体现在以下几个方面:精度要求高:模具的加工需要极高的精度,尤其是对于大批量生产的产品而言,每个细微的偏差都可能导致大规模次品,因此必须严格控制公差范围。工艺复杂:模具加工通常涉及多个不同的加工工艺,如铣削、磨削、车削、放电加工、抛光等,每道工序都需要精密的设备和技术操作。同时,模具的结构往往非常复杂,可能包含多个可移动或可拆卸的零部件。多部门协作:模具设计、加工、装配、调试等各个环节需要不同的技术团队紧密协作,确保设计与制造的精确度和一致性。成本高、周期长:模具加工的复杂性还体现在其高成本和长制造周期上,尤其是精密模具的制造过程,不仅材料成本高,加工周期长,而且还需要多次试模和调整。因此,模具加工技术含量高,且复杂程度较大,但通过合理的设计和精确的加工,可以有效提高生产效率,降低生产成本。模具加工中冷却液的选择。

模具加工是一个复杂的过程,需要设计人员、加工技术人员和调试人员的协作。通过精确的设计和高质量的加工,可以制作出性能稳定、尺寸精确的模具,为产品的生产提供可靠的保障。同时,模具加工也是一个不断改进和创新的过程,随着科技的发展和市场的需求变化,模具加工技术也在不断发展和进步。模具加工制造是一种重要的制造技术,普遍应用于各种工业领域。本文将简要介绍模具加工制造的基本概念、工艺流程、技术应用和发展趋势,以期为读者提供一个优良而有条理的了解。车削加工用于加工模具的回转体零件,能获得较高的尺寸精度和表面质量。北京不锈钢模具加工制作

一个好的模具设计不仅能提高产品质量,还能降低生产成本,提升生产效率。浙江折弯机模具加工行价

在设计浇注系统时,首先是选择浇口的位置。浇口位置选择直接关系到产品成型质量及注射过程的顺利进行,浇口位置的选择应遵循以下原则:①浇口位置应尽量选择在分型面上,以便于模具加工及使用时浇口的清理;②浇口位置距型腔各个部位的距离应尽量一致,并使具流程为较短;③浇口的位置应保证塑料流入型腔时,对型腔中宽畅,厚壁部位,以便于塑料顺利流入;④浇口位置应开设在塑件截面较厚处;⑤避免塑料在流下型腔时直冲型腔壁、型芯或嵌件,使塑料能尽快流入到型腔各部位,并避免型芯或嵌件变形;⑥尽量避免使制品产生熔接痕,或使其熔接痕产生在制品不重要部位;⑦浇口位置及其塑料流入方向,应使塑料在流入型腔时,能沿着型腔平行的方向均匀地流入,并有利于型腔内气体的排出;⑧浇口应设置在制品上较易清理的部位,同时尽可能不影响产品外观。浙江折弯机模具加工行价

特点:模具加工工序是模具生产的关键工序,其特点包括:1、 工艺复杂:模具加工要求对零件和总体结构的多种工艺进行复杂的加工,从而实现精确加工;2、规格精密:模具加工要求规格精密,精度高,以实现零件尺寸准确、结构完整,而且各型腔回缩尺寸一致;3、组装要求高:模具加工要求装配调整的精度必须达到要求,不能有多余的压痕,毛边,凸起等偏差;4、自动化程度高:模具加工以自动化机器人技术结合数控机床技术为表示,实现自动化控制,确保模具加工精度、工艺性能稳定可靠;5、多变化、快速处理:模具加工过程中要求多变化和快速处理,要求具有较强的实时处理能力,以保证模具的定位精度,保证模具的正确性。正确的模具维护与保养可降...

- 浙江非标模具加工市价 2026-02-07

- 上海不锈钢模具加工服务商 2026-02-06

- 重庆模具加工制作 2026-02-04

- 安徽cnc模具加工 2026-02-01

- 深圳汽车模具加工流程 2026-01-30

- 异形模具加工供应商 2026-01-28

- 广东异形模具加工流程 2026-01-28

- 北京模具加工哪家好 2026-01-27

- 广西模具加工生产厂家 2026-01-25

- 压力机模具加工厂家 2026-01-23

- 汽车模具加工服务商 2026-01-17

- 浙江五金模具加工价格 2026-01-12

- 双色模具加工工艺流程 2026-01-07

- 云南模具加工生产 2026-01-04

- 浙江非标模具加工定制 2025-12-31

- 压铸模具加工工艺 2025-12-21

- 贵州精密CNC加工厂 02-11

- 河南零件加工尺寸 02-11

- 江苏数控模具加工厂家 02-10

- 四川CNC加工厂定制服务 02-10

- 江苏塑料零件加工厂商 02-09

- 北京非标件CNC加工厂定制服务 02-09

- 湖北CNC加工中心快速打样 02-08

- 江苏半导体零件加工工艺 02-08

- 安徽机械零件加工流程 02-07

- 浙江非标模具加工市价 02-07