- 品牌

- 大辽激光

- 型号

- 齐全

- 基材

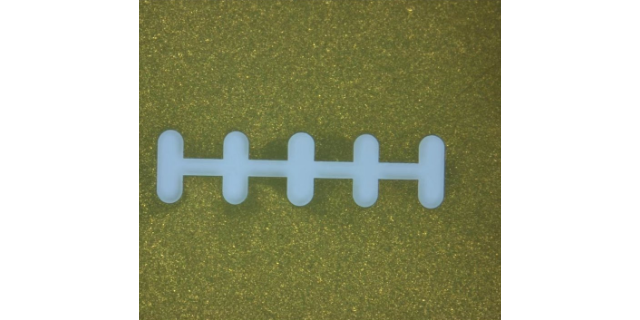

- PVC,聚酯,BOPP,聚酰亚胺,金属,陶瓷,金刚石,玻璃,美纹纸,纤维布,金属箔,牛皮纸,泡棉

激光打孔技术正朝着更高精度、更复杂形状加工和智能化方向发展。随着微机电系统(MEMS)等领域的发展,对更小孔径和更高精度打孔的需求不断增加,激光打孔技术有望实现纳米级别的打孔精度。在复杂形状加工方面,将能够在三维复杂结构上实现更灵活的打孔,满足航空航天、生物医疗等领域的复杂零部件加工需求。同时,智能化的激光打孔设备将不断涌现,通过传感器和先进的算法实现对打孔过程的实时监测和参数自动调整,提高打孔质量和效率,降低人为操作失误带来的影响。激光打孔技术用于加工珠宝首饰中的各种材料,如钻石、翡翠、珍珠等。半导体激光打孔联系电话

激光打孔技术可以应用在许多领域中,主要涉及高精度、高效率和高经济价值的生产需求。以下是一些常见的应用场景:航空航天制造:飞机和航天器的制造需要高精度和强度高的材料,激光打孔技术可以用于制造发动机、涡轮机和航空器零部件等。汽车制造:在汽车制造中,激光打孔技术可以用于制造发动机、变速器、气瓶等零部件,以提高其强度和耐久性。电子制造:在电子制造中,激光打孔技术可以用于制造电路板、微处理器、半导体器件等,以实现高精度和高可靠性的加工。玻璃激光打孔工艺激光打孔技术用于制造高精度的机械零件,如钟表、光学仪器和精密轴承。

激光打孔机适用于多种材料,包括金属、非金属、复合材料等。具体来说,激光打孔机适用于不锈钢、铝、铜、金、银、钛等金属材料,以及玻璃、陶瓷、环氧板、皮革、硅胶等非金属材料。对于不同材料,激光打孔的效果和特点也有所不同。例如,在普通金属及合金(铁、铜、铝、镁、锌等所有金属)上,激光打孔可以实现高精度的打孔和加工;在稀有金属及合金(金、银、钛)等材料上,也可以实现超微孔的加工。此外,在硬质碳化钨上加工微米量级的小孔,在红、蓝宝石上加工几十微米的深孔等,这类加工任务用常规的机械加工方法很难甚至无法完成,但激光打孔机则可以轻易实现。总之,激光打孔机是一种高效、高精度、高经济效益的加工方法,广泛应用于各种领域,具有广泛的应用前景。

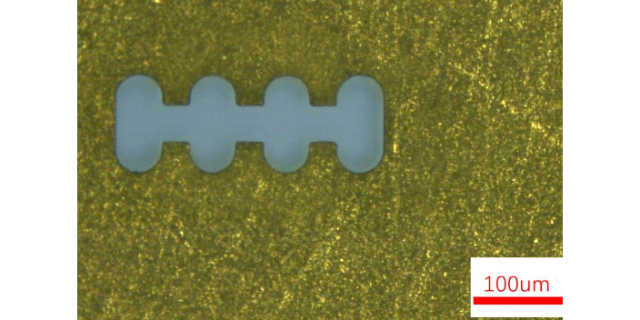

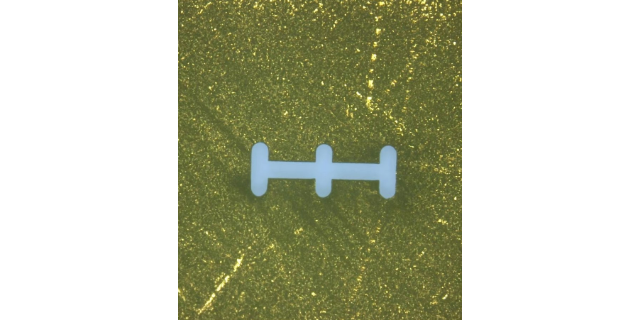

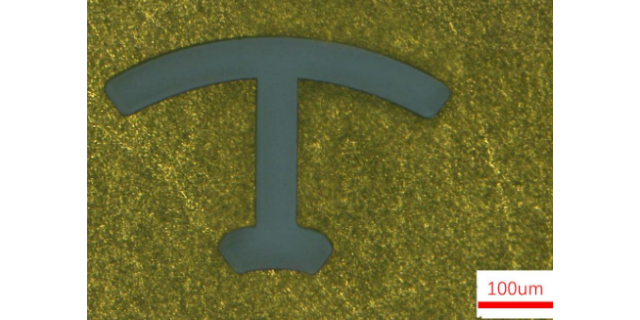

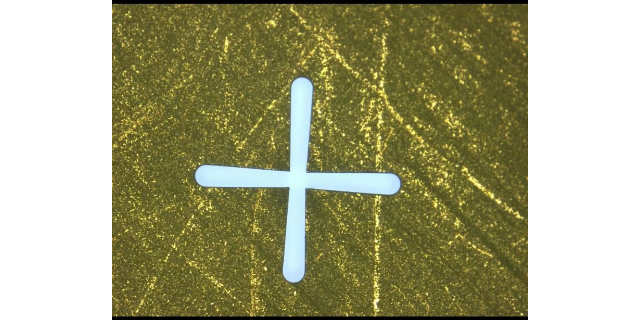

激光打孔技术在科研领域的应用具有明显优势。 科研实验通常需要高精度和高质量的加工,激光打孔技术能够满足这些需求。例如,在微纳加工和材料研究中,激光打孔技术可以实现微米级别的孔加工,确保实验的准确性和可靠性。此外,激光打孔技术还可以用于加工多种材料,如半导体材料和生物材料,提高科研实验的多样性和创新性。激光打孔技术的自动化程度高,适合大规模实验,能够明显提高实验效率和降低成本。激光打孔技术的高精度和高效率使其成为科研领域中不可或缺的加工手段。在纺织品制造中,激光打孔技术可以用于制造绣花、切割、打标等加工,以提高其精度和效率。

航空航天领域对材料的加工精度和质量要求极高,激光打孔技术在其中发挥着不可或缺的作用。在飞机发动机的制造中,激光打孔用于涡轮叶片、喷嘴、冷却环等部件的加工,能够打出高精度的小孔,用于冷却空气的流通和燃油的喷射,提高发动机的性能和效率,同时减轻部件重量6。对于航天器和卫星的零部件,如外壳、结构件等,激光打孔可确保其在强度、高精度要求下的可靠性和稳定性。例如,在卫星的太阳能电池板上,激光打孔可实现电池片之间的精确连接孔加工,保证电能的高效传输。此外,导弹等武器装备的零部件制造也离不开激光打孔技术,它可用于制造各种复杂形状的孔道,满足武器系统的特殊需求,提高其作战性能和精度6。激光打孔技术用于制造医疗设备中的高精度部件,如心脏起搏器、导管和注射器等。海南旋切激光打孔

在电子工业中,激光打孔技术可用于制造高精度的电子元件和电路板。半导体激光打孔联系电话

激光打孔是一种利用高能量密度激光束对材料进行加工的技术。其原理是基于激光束聚焦在材料表面,使材料迅速吸收激光能量。当能量密度达到一定程度时,材料在极短时间内被加热至熔点、沸点,甚至直接升华。对于金属材料,熔化的部分在辅助气体(如氧气、氮气等)的作用下被吹离材料表面,形成孔洞。对于一些高硬度、高熔点的陶瓷或玻璃等材料,激光的高能量可以使其内部结构发生变化,产生微裂纹,进而在后续的脉冲冲击下形成孔洞。这种打孔方式具有精度高、速度快的特点,能在各种材料上加工出不同直径和深度的孔。半导体激光打孔联系电话

是的,激光打孔的加工精度非常高。激光打孔可以实现高精度的孔径加工,孔径大小、位置和形状都可以精确控制,精度可以达到微米级别,甚至更高。激光打孔的加工精度取决于多种因素,包括激光器的功率、聚焦系统的精度、加工参数的选择、材料的性质和厚度等。通过精确控制激光的功率和作用时间,以及优化加工参数和聚焦系统,可以实现高精度的孔洞加工。此外,激光打孔过程中不会产生机械力,因此不会对材料产生冲击或挤压,从而避免了机械加工中常见的误差和变形问题。这也使得激光打孔成为精密加工领域的理想选择之一。激光打孔过程不需要任何化学试剂或切割液,降低了生产成本和环境污染。紫外激光打孔打孔激光打孔是利用高功率密度激光束照射被...