- 品牌

- 大辽激光

- 型号

- 齐全

- 控制方式

- 数控,自动,手动

- 作用对象

- 玻璃,金属,铝,塑料,金刚石,陶瓷,晶圆,硅片,碳化硅,氧化锆

- 电流

- 直流,交流

激光切割的缺点主要包括以下几点:热影响区域大:由于激光切割过程中会产生高温,导致热影响区域较大,可能会影响切割边缘的精度和材料性能。对材料有一定的局限性:激光切割适用于金属、部分非金属材料的切割,对于一些高反射率、高硬度的材料,激光切割的难度较大。设备成本高:激光切割设备成本较高,一次性投资较大,对于小型企业而言可能较难承受。操作和维护要求高:激光切割设备的操作和维护需要专业知识和技能,操作人员需要经过专业培训才能胜任。安全风险:激光切割过程中存在一定的安全风险,如激光辐射可能对人体造成伤害,因此需要采取相应的安全措施。智能嵌套软件优化材料利用率,降低成本。浙江CNC激光切割

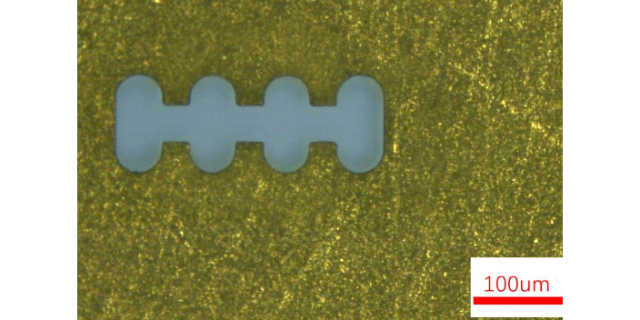

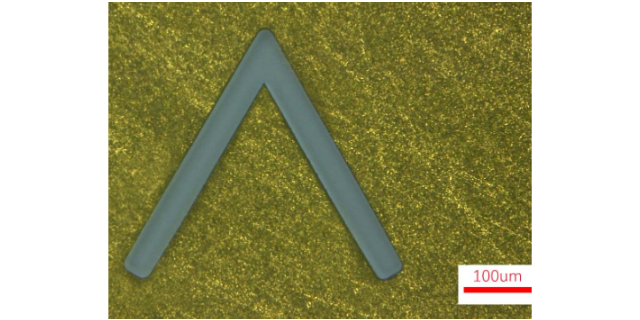

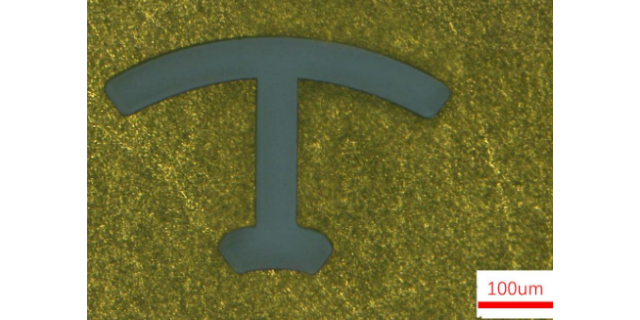

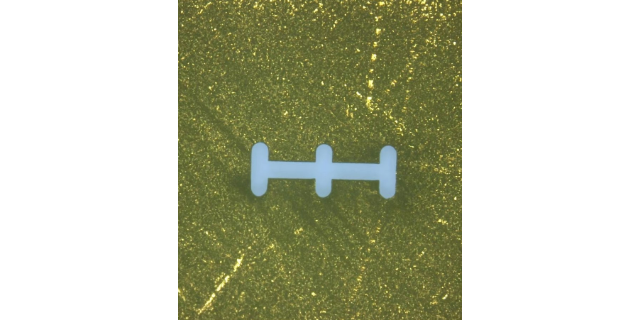

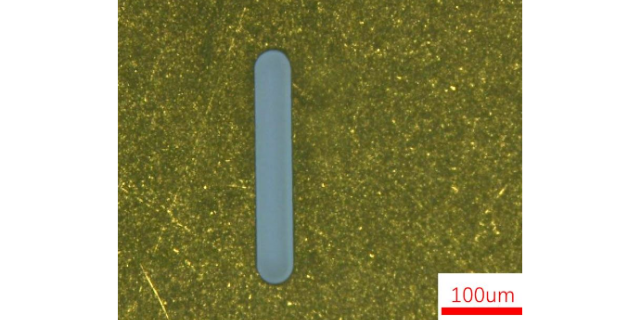

激光切割技术的发展趋势呈现出高精度、高速度、多功能化等特点。随着制造业对零部件精度要求的不断提高,激光切割的精度将进一步提升,能够加工出更微小、更复杂的结构。例如在微机电系统(MEMS)领域的应用中,激光切割将朝着纳米级精度发展。同时,为了提高生产效率,激光切割的速度也在不断增加,通过优化激光功率、切割路径算法等方式实现快速切割。在多功能化方面,激光切割设备将集成更多的功能,如同时具备切割、雕刻、打孔等多种操作能力,满足不同行业的多样化需求。倒锥度激光切割设备云端监控系统可远程管理多台激光切割设备。

激光切割技术在新能源领域的应用具有明显优势。 新能源设备通常需要高精度和高质量的加工,激光切割技术能够满足这些需求。例如,在太阳能电池板和燃料电池的制造中,激光切割技术可以实现高精度的切割和成型,确保设备的性能和可靠性。此外,激光切割技术还可以用于加工高导热材料,如铜和铝,提高新能源设备的散热性能。激光切割技术的无接触加工特点也减少了材料损伤和污染,符合新能源制造的高洁净度要求。激光切割技术的高精度和高效率使其成为新能源领域中不可或缺的加工手段。

展望未来,激光切割技术有着广阔的发展前景。随着激光技术的不断创新,激光器的功率将持续提高,这将使得激光切割能够处理更厚、更硬的材料,进一步拓展其应用范围。例如在重型机械制造、船舶制造等行业,对大厚度金属材料的切割需求将得到更好的满足。同时,激光切割设备的智能化程度也将不断提升,通过与人工智能、大数据等技术的融合,实现自动优化切割参数、实时监测切割过程和预测设备故障等功能,提高生产效率和加工质量的稳定性。然而,激光切割技术也面临着一些挑战。一方面,设备的初始投资成本较高,包括激光器、切割头、控制系统等部件的采购和维护费用,这使得一些中小企业难以承受。另一方面,激光切割过程中会产生烟尘、废气和噪声等污染物,如何更有效地进行环保处理,在满足环保要求的同时降低处理成本,是激光切割技术发展需要解决的重要问题。激光切割技术可用于复合材料的分层切割,不破坏材料结构。

激光切割是利用高能激光束照射在材料表面,使材料迅速熔化、汽化或达到燃烧点,同时以高速气流将熔化或燃烧的材料吹走,随着光束与材料相对线性移动,使孔洞连续形成宽度很窄的切缝,从而达到切割材料的目的。激光切割具有高精度、高效率、高柔性、环保性等优点,广泛应用于金属和非金属材料的加工中。根据不同的材料和切割需求,激光切割技术有多种应用方式,如激光汽化切割、激光熔化切割和激光氧气切割等。与传统的切割方式相比,激光切割具有更高效、更高精度、更少材料浪费等优势,是现代制造业的重要技术之一。自动润滑系统延长激光切割机关键部件寿命。陕西光顺激光切割

激光切割与机器人结合,可实现三维空间的灵活切割作业。浙江CNC激光切割

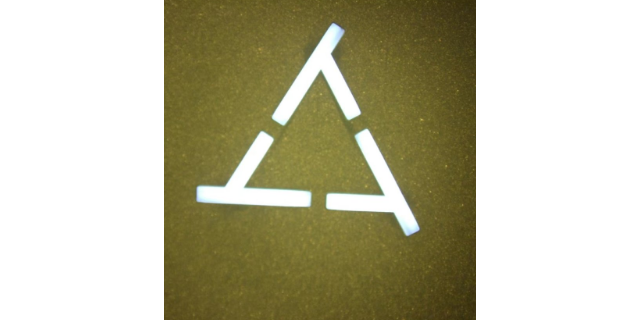

激光切割技术在科研领域的应用具有明显优势。 科研实验通常需要高精度和高质量的加工,激光切割技术能够满足这些需求。例如,在微纳加工和材料研究中,激光切割技术可以实现微米级别的切割精度,确保实验的准确性和可靠性。此外,激光切割技术还可以用于加工多种材料,如半导体材料和生物材料,提高科研实验的多样性和创新性。激光切割技术的自动化程度高,适合大规模实验,能够明显提高实验效率和降低成本。激光切割技术的高精度和高效率使其成为科研领域中不可或缺的加工手段。浙江CNC激光切割

然而,激光切割技术也面临着一些挑战。一方面,随着精度和速度的提高,对设备的稳定性和可靠性要求更高。设备的任何微小故障都可能导致切割质量下降,影响生产。因此,需要不断改进设备的制造工艺和质量控制方法。另一方面,激光切割过程中的能量消耗问题也需要关注。高功率的激光切割设备能耗较大,如何在保证切割质量和效率的同时降低能耗,是未来发展需要解决的问题。此外,对于一些新型材料的切割,还需要进一步研究和优化切割参数,以适应材料性能的多样性。切割过程中产生的烟尘通过除尘装置收集,净化工作环境。0锥度激光切割厂家与传统切割工艺相比,激光切割具有多方面的明显优势。传统的机械切割方式,如锯切、剪切等,依赖刀具与材料...

- 叶片激光切割联系电话 2026-01-15

- 西藏激光切割打孔 2026-01-15

- 新疆无热影响区激光切割 2026-01-15

- 辽宁旋切激光切割 2026-01-15

- 山西无锥度激光切割 2026-01-15

- 黑龙江高温合金激光切割 2026-01-13

- 吉林硬脆材料激光切割 2026-01-05

- 无锥度激光切割供应商 2026-01-05

- 西安半导体激光切割 2026-01-02

- 过滤网激光切割方法 2026-01-02