- 品牌

- 工研

- 工件材质

- 不锈钢,金属,铁材,钢,铁,铜,铝合金,钢材,铝

- 类型

- 发黑

- 加工贸易形式

- 来料加工,提供QPQ**盐;QPQ生产整体解决方案;工艺开发;技术培训

- 厂家

- 成都工具研究所

磷化处理时通过在金属表面形成一层磷化物膜来防止金属与外界环境中的氧气、水和其它化学物质接触,从而提高金属的耐腐蚀性能。然而磷化处理过程可能会产生一些有害物质,例如废水和废气中的重金属离子和硝酸盐,这对环境造成一定的污染。工研所QPQ技术是一种热处理表面改性技术,在工艺上是热处理技术和防腐技术的复合,在渗层组织上是氮化物层和氧化物层的复合,在渗层性能上是耐磨性和防腐性的复合。经过硫酸铜溶液腐蚀、露天放置以及盐雾试验进行耐蚀性能的比较,发现经过工研所QPQ处理的工件耐蚀性更优,同时工研所QPQ技术在生产过程中产生的废气、废水、废渣经处理后均满足国家标准。QPQ表面处理可以提高刀具的抗疲劳性能。铝合金QPQ淬火

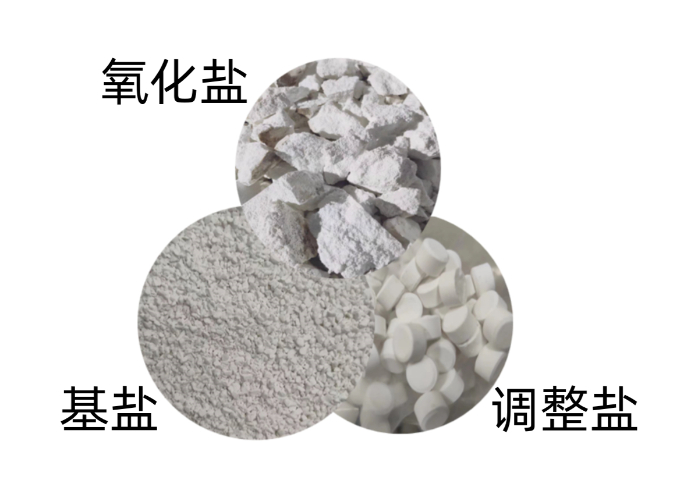

工研所QPQ表面复合处理技术中的“QPQ”是“Quench-Polish-Quench的缩写。它是在作了盐浴复合处理以后,为了改善工件表面的粗糙度,可以对工件表面进行一次抛光,然后再在盐浴中作一次氧化。这对精密零件和表面粗糙度要求较好的工件来说是非常必要的。因此QPQ技术应该说是上述盐浴复合处理技术的完善和发展。现在把两种技术结合起来统称为QPQ技术。这项技术主要用于要求高耐磨、高耐蚀、耐疲劳、微变形的各种钢、铸铁及铁基粉末冶金件。它常常用来代替渗碳淬火、高频感应淬火、离子渗氮、软氮化等热处理和表面强化技术,以提高耐磨、耐疲劳性能,特别是用来解决硬化变形技术难题。也用来代替发黑、镀铬、镀硬铬、镀镍等表面防护技术,以便大幅度提高耐蚀性或降低生产成本。农机QPQ盐雾QPQ表面处理可以提高刀具的抗冲击性能。

成都工具研究所有限公司的QPQ盐浴复合处理技术发展于上世纪80年代,不仅一举打破国际垄断,而且在环保方面达到了国际先进水平,成为国内拥有QPQ技术的公司。QPQ技术是一种可以同时大幅度提高金属耐磨性和耐蚀性的表面改性技术,在工艺上是热处理技术和防腐技术的复合,在渗层组织上是氮化物层和氧化物层的复合,在渗层性能上是耐磨性和防腐性的复合。该工艺主要应用在黑色金属的防腐抗蚀,硬度提升,耐磨性提升等性能需求,同时,QPQ不会明显改变零件尺寸,因此非常适合公差要求严格的零件。

工研所研发的QPQ技术,其工艺温度设定巧妙地低于钢的相变温度,这意味着在处理过程中,金属的内部组织结构不会发生改变,从而避免了组织应力的产生。相较于那些会引发组织转变的常规热处理工艺,如淬火、高频感应淬火以及渗碳淬火,QPQ技术所带来的工件变形要小得多。这一特性使得QPQ技术在处理精密零部件时具有明显的优势。在进行QPQ处理时,为了确保处理效果并减小工件的形状变化,杆轴件或板件必须垂直装卡,以保证处理的均匀性。预热阶段,应缓慢热透工件,必要时还可以采用随炉升温预热的方式,以进一步减小热应力对工件的影响。在氧化工序结束后,为了让工件能够更稳定地定型,可将其冷却到接近室温后再进行清洗。这一系列精细的操作步骤,都是为了确保QPQ处理后的工件能够保持原有的形状精度,满足高精度零部件的制造要求。成都工具研究所有限公司的QPQ表面处理技术可以有效地提高刀具的切削精度。

镀铬工艺是一种传统的表面改性技术,不仅能有效提高金属的硬度、防腐性能,还能对损伤的零件进行修补矫正。但是镀铬在操作过程中容易产生剧毒六价铬的酸雾和废水,不仅对环境有害,而且严重危害人体健康。尽管采用三价铬电镀液可以取代六价铬溶液,然而三价铬电镀工艺仍然存在镀层薄、质量差、镀液成分复杂、稳定性差等缺点。工研所的QPQ表面复合处理技术与镀铬相比,QPQ具有更出色的耐磨性和耐腐蚀性,而且没有氢脆的风险。与传统的氮化工艺相比,QPQ可提供更深的扩散层并提高耐腐蚀性。同样应用于表面强化的QPQ盐浴复合处理技术,在金属表面可形成具有耐磨防腐的渗层,该工艺绿色环保,盐溶液采用无毒的氰酸盐作为渗剂,有效地解决了污染问题,实现了工艺过程无毒废水零排放。如今工研所QPQ技术具有高硬度、高耐磨性、微变形、抗疲劳等优点,已具备了代替镀铬技术的成熟条件。QPQ表面处理可以改善刀具的表面光洁度,减少切削时的摩擦阻力。高精度QPQ化合物层

成都工具研究所有限公司利用QPQ表面处理技术,使刀具具有更好的切削质量。铝合金QPQ淬火

销轴的主要材质是42CrMo,它是履带式起重机的主要连接部件,由于在各工地专场时经常进行敲击拆装,所以在使用过程中通常会承受较大的动载荷作用,易发生磕碰、磨损、锈蚀。在这种条件下,常规的防锈措施根本无法满足要求,因此对该部位的防腐性能提出了较高的要求。QPQ处理工艺是金属表面改性强化技术之一,在进行普通热处理后,表面硬度为240HV,然而在工研所QPQ处理后的表面硬度约750HV,同时,工研所QPQ处理后的总渗层厚度可达200μm,其中扩散层厚度约100μm,其余为化合物层,表面还存在深度约为3.6μm的Fe3O4氧化膜。铝合金QPQ淬火

- 不锈钢QPQ替代渗碳 2026-01-24

- 表面处理QPQ扩散层 2026-01-24

- 专业QPQ氮碳共渗 2025-10-25

- 表面改性QPQ替代高频淬火 2025-10-25

- 盐浴液体氮化QPQ渗层 2025-10-25

- 不锈钢QPQPIP 2025-10-25

- 微变形QPQ低温液态氧氮化 2025-10-25

- 高精度QPQ盐浴 2025-10-25

- 模具QPQ盐浴 2025-10-24

- 微变形QPQ氮化物层 2025-10-24

- 机床QPQ粗糙 2025-10-24

- 低温QPQ替代软氮化 2025-10-24