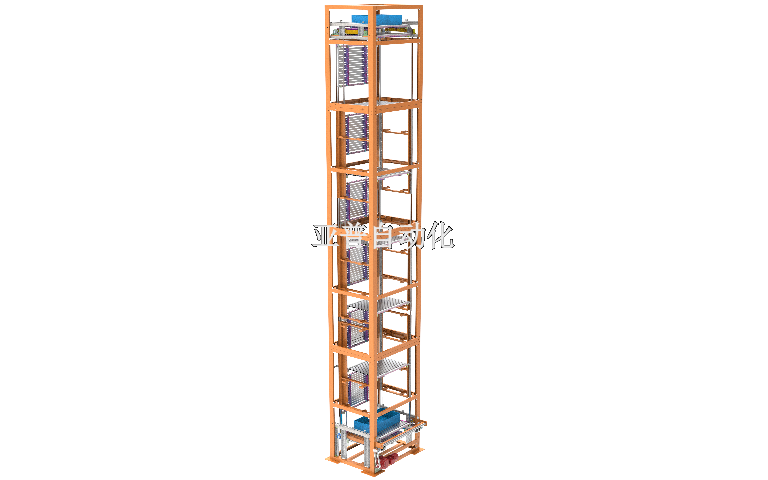

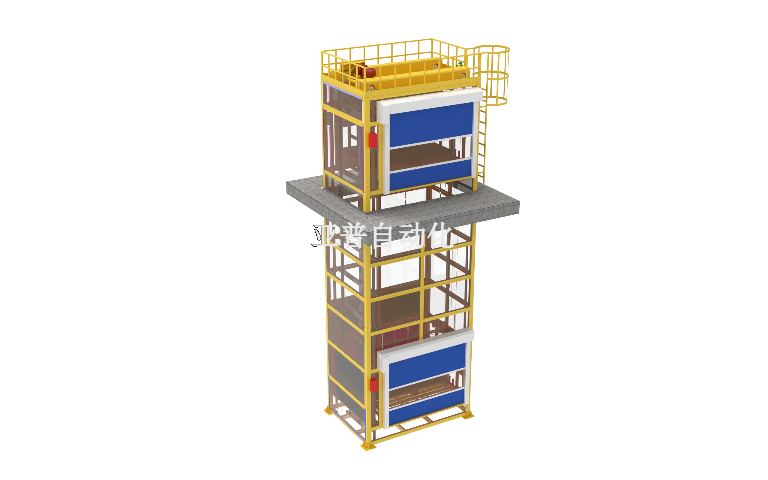

- 品牌

- 亚普

- 型号

- 提升机

- 类型

- 垂直提升机,托盘提升机,托架提升机,倾斜提升机,带斗式提升机,链斗式提升机,气力提升机,连续提升机、往复提升机、小型提升机、大型提升机

- 额定提升重量

- 10

- 输送量

- 120

- 提升高度

- 14000

- 提升速度

- 60

- 电机功率

- 1

- 适用领域

- 生产、仓储

- 加工定制

- 是

- 外形尺寸

- 1

- 重量

- 1

- 产地

- 浙江湖州

- 是否进口

- 否

- 货号

- 002

- 厂家

- 浙江亚普自动化装备科技股份有限公司

纸张裁切需将纸卷(直径0.8m,重量200kg)从存储区输送至裁切机,传统人工推动纸卷至裁切机(需2人协作),单次推动耗时20秒,日裁切量300卷,纸卷易因推动偏移导致裁切尺寸误差(误差±2mm)。AGV提升机与裁切机配合后,采用电动夹臂(可自动调节夹持力度),通过激光导航精细定位裁切机纸轴,升降平台将纸卷平稳套入纸轴(定位误差±0.5mm)。单次输送耗时6秒,日裁切量提升至700卷,减少2名工人,裁切尺寸误差降至±0.5mm,且纸卷输送过程中可自动计数(计数误差<0.1%),避免裁切过量。电商仓储智能提升机自动对接AGV,订单处理速度提升3倍,人力减少50%。北京板链提升机

现代工业体系中,提升机(浙江亚普自动化装备科技股份有限公司)早已超越单纯搬运工具的定位,成为连接生产各节点、畅通数据传递的**设备。它通过规则化输送物料,从源头避免生产混乱,以纺织印染为例,布料需经染色、印花、后整理,提升机可精细完成各环节转运,确保生产连贯。同时,它与传感器、数据采集系统协作,实时采集输送数据并传至 ERP、MES,为决策、质控、成本计算提供依据,还具备自主诊断等智能功能,帮助企业降低成本、提高生产质量。宁夏液压提升机家居嘉兴仓用提升机与3D视觉技术,实现异形沙发存取,存储密度提4倍,破损率0.3%,日均出货量达8000件。

港口集装箱卸小件货物时,传统人工从集装箱搬运至传送带(单次搬运耗时10秒),日卸箱量200箱,工人需弯腰作业(腰椎劳损率高)。AGV提升机与卸货车配合后,可驶入集装箱内部(**小通道宽度1.2m),通过激光导航识别货物位置,升降平台升起(升程400mm)承接货物,再行驶至传送带旁卸料。单次搬运耗时2秒,日卸箱量提升至500箱,减少5名搬运工人,且AGV可自动避开集装箱内障碍物(响应时间<0.5秒),作业安全性提升90%,降低港口物流人工成本。

纺纱机需将纱锭(重量5kg)从络筒区输送至纱锭架,传统人工搬运纱锭(易缠绕断线,断线率2.5%),单次搬运耗时10秒,日纺纱量1.2万锭。AGV提升机与纱锭架配合后,采用梳齿式升降平台(可分层放置纱锭),通过激光导航识别纱锭架层数,升降平台按层数(1-5层)精细升降,纱锭放置时避免碰撞(断线率降至0.2%)。单次搬运耗时2秒,日纺纱量提升至3万锭,减少3名搬运工人,且纱锭输送过程中可自动计数(计数误差<0.1%),避免纱锭缺料导致纺纱机空转。冷链物流提升机保持-18℃恒温,食品保鲜期延长30%,损耗率降至3%以下。

提升机的**价值之一,在于通过程序化、规则化的物料输送,从源头避免生产环节中的物料混乱与堆积问题。它能够严格遵循预设的生产流程与工艺要求,将物料精细、依次地输送至各个生产节点,形成连贯且稳定的生产链路。以纺织印染生产线为例,布料的生产需历经染色、印花、后整理等多个关键环节,每个环节对布料的状态、输送时机都有严格要求。提升机可根据工艺参数,将染色后的布料精细转运至印花车间,待印花工序完成后,再无缝输送至后整理车间进行定型、烘干等处理。这一过程中,无需人工干预物料转运,不仅避免了人工搬运可能出现的布料损伤、混淆等问题,更确保了各车间生产节奏的高度协同 —— 前一环节的产出能及时成为后一环节的输入,有效缩短了生产周期,提升了整体生产效率。同时,有序的生产流程减少了因物料堆积导致的车间空间浪费,降低了生产中断的风险,为产品质量稳定性与交货期保障提供了坚实支撑。压力传感地板同步提升机运行,人员闯入预警准确率99.5%。黑龙江自动提升机

数字标签提升机,RFID批量识别速度。北京板链提升机

医药无菌车间(GMP级)中,药液灌装需将无菌原料桶从存储区输送至灌装机,传统人工搬运需在无菌手套箱内操作,单次搬运耗时18秒,且人工接触易导致原料污染(污染率0.5%),日灌装量8000瓶。AGV提升机与灌装生产线配合后,采用不锈钢机身(可高温灭菌),通过磁导航沿预设无菌路径行驶,升降平台通过无菌夹具抓取原料桶(容量20L),按灌装机进料高度(1200mm)精细升降,对接时自动开启局部层流防护。单次搬运耗时5秒,日灌装量提升至18000瓶,原料污染率降至0,无需人工干预,同时满足无菌车间“无人员流动”的严格要求,保障药品生产安全。北京板链提升机