- 品牌

- 亚普自动化

- 型号

- 定制

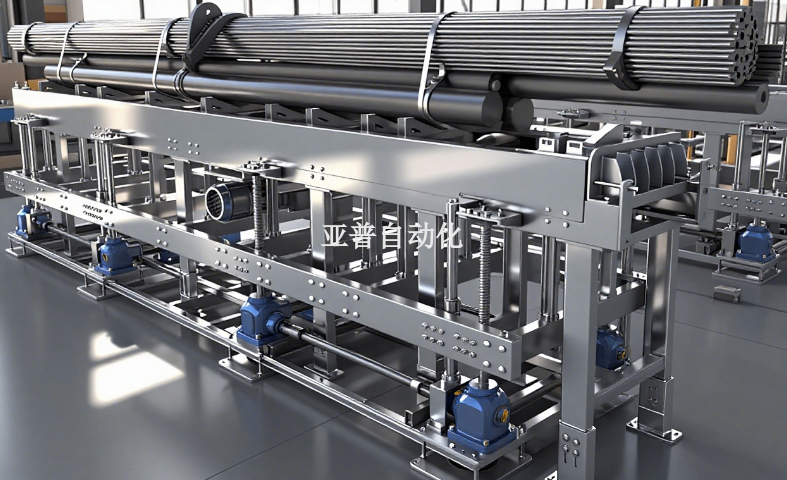

日化洗衣液灌装线,倍速链输送机与灌装机、旋盖机的组合解决了 “灌装量不准 - 旋盖不紧” 问题。传统生产中,洗衣液瓶人工放至倍速链,灌装机手动调整灌装量,旋盖需人工辅助拧紧,单次灌装 + 旋盖耗时 10 秒,灌装误差 ±5ml,旋盖松动率 2.5%,日产量 1.5 万瓶。配合后,倍速链输送机带瓶身定位槽,确保瓶子精细对齐灌装机出料口;灌装机根据倍速链的输送速度,自动调整灌装量,误差控制在 ±1ml;灌装好的瓶子随倍速链输送至旋盖机,旋盖机自动识别瓶口高度,调整旋盖力度,确保拧紧力矩达标。单次灌装 + 旋盖耗时缩短至 4 秒,旋盖松动率降至 0.3%,日产量提升至 3.6 万瓶,减少 3 名操作工人,降低人工成本。对接数控车床,法兰内径偏差率降至 0.4%。宁夏输送机设备

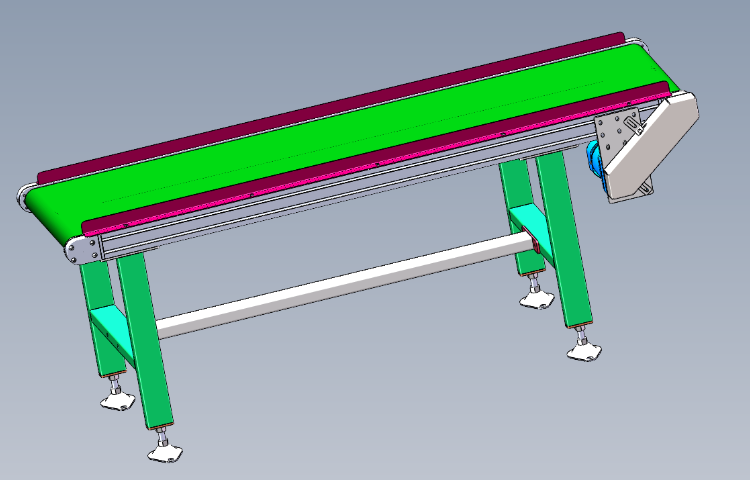

食品蛋黄派包装线,倍速链输送机与蛋糕成型机、包装机的配合优化 “成型 - 包装” 效率。传统生产中,蛋黄派从成型机人工搬至倍速链,推至包装机,单次流程耗时 10 秒,成型变形率 2.5%,包装密封不良率 2.3%,日产量 1.5 万袋。配合后,倍速链输送机直接对接成型机,蛋黄派自动进入输送机定位槽,变形率降至 0.4%;输送机与包装机同步调速,包装机 3 秒内完成密封包装,不良率降至 0.3%。单次流程耗时缩短至 4 秒,日产量提升至 3.6 万袋,减少 2 名操作工人,避免人工接触食品导致的卫生问题。广西水冷螺旋输送机联动数控锯床,金属型材锯切更换周期延至 1500 根。

电子笔记本电脑键盘装配线,倍速链输送机与按键安装机械臂、手感检测机的协作解决 “装配 - 手感检测断层” 问题。传统模式下,人工将键盘底座放在倍速链,机械臂安装按键后,人工测试手感,单次组装耗时 22 秒,按键卡滞率 2.8%,日产量 500 个。配合后,倍速链输送机以 0.7m/s 的速度输送底座,机械臂 8 秒内完成按键安装,卡滞率降至 0.3%;组装后的键盘随倍速链输送至手感检测机,检测机 5 秒内完成按键行程测试,不合格品自动标记。单次流程耗时缩短至 13 秒,日产量提升至 900 个,减少 2 名手感测试工人,同时键盘使用体验更稳定。

物流快递分拣中心,倍速链输送机与十字分拣机、扫码枪的配合实现 “快速扫码分拣”。传统分拣中,快递包裹人工放置到倍速链后,工人手持扫码枪逐件扫码,再手动将包裹推至对应分拣口,单次分拣耗时 12 秒,错分率 2.8%,每小时处理量 300 件。配合后,倍速链输送机两侧安装固定扫码枪,包裹随输送机输送时,扫码枪自动识别面单信息,识别时间≤0.1 秒;信息传输至十字分拣机后,分拣机根据目的地调整分拣通道,当包裹抵达对应通道时,倍速链旁的推料机构将包裹推入分拣线。单次分拣耗时缩短至 3 秒,错分率降至 0.5%,每小时处理量提升至 800 件,同时减少 4 名分拣工人,应对快递高峰期分拣压力。对接废料输送带,金属切割废料清运效率提 80%。

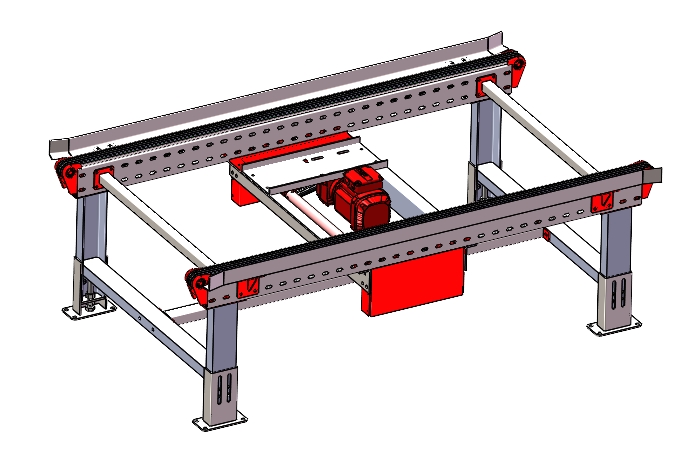

汽车电子模块装配线中,倍速链输送机与 AGV、螺丝锁付机械臂的配合彻底改变传统作业模式。传统流程里,工人需从 AGV 上人工搬运电子模块至倍速链,再推动至机械臂工位,单次对接耗时 15 秒,且倍速链定位偏差 ±2mm,导致螺丝锁付不良率达 3%,日产量* 800 台。而优化后,倍速链输送机自带精细定位销,AGV 抵达对接点时,输送机自动解锁物料架固定装置,同步启动顶升移载机构将模块抬升 5mm,纠正 ±5mm 的 AGV 停靠偏差;螺丝锁付机械臂通过倍速链的节拍信号,同步完成 3 处螺丝锁付,全程无需人工干预。**终对接时间缩短至 3 秒,定位精度控制在 ±0.5mm,锁付不良率降至 0.8%,日产量提升至 1200 台,同时减少 2 名搬运工人,降低劳动强度。配数控等离子切板机,碳钢切割速度达 0.8m/min。辽宁移动式皮带输送机

配校直切割机,金属棒校直切割一体效率升 70%。宁夏输送机设备

电子耳机组装车间,倍速链输送机与喇叭焊接机、音质检测机的协作解决 “焊接 - 音质检测断层” 问题。传统流程里,人工将耳机壳放在倍速链,推至焊接机焊接喇叭,再搬运至检测机,单次组装耗时 22 秒,焊接虚焊率 2.7%,音质不良率 2.2%,日产量 500 副。优化后,倍速链输送机以 0.6m/s 的速度输送耳机壳,焊接机 4 秒内完成喇叭焊接,虚焊率降至 0.3%;焊接后的耳机随倍速链输送至音质检测机,检测机 5 秒内完成音质测试,不良率降至 0.2%。单次流程耗时缩短至 9 秒,日产量提升至 1100 副,减少 2 名检测工人,同时耳机音质合格率从 97% 提升至 99.7%。宁夏输送机设备

- 贵州板链输送机 2025-10-31

- 黄山市输送机 2025-10-31

- 伊犁州单臂双叉型 2025-10-31

- 阿克苏地区摩托车生产线 2025-10-31

- 松原市带挡边输送网带 2025-10-31

- 陕西省链式辊筒输送机 2025-10-30

- 吉林输送机小型 2025-10-30

- 河南省o带辊道输送机 2025-10-30

- 丽江地区o带辊道输送机 2025-10-30

- 廊坊市单双链积放辊道输送机 2025-10-30

- 广州市o带辊道输送机 2025-10-30

- 合肥市输送机 2025-10-30