- 品牌

- 亚普自动化

- 型号

- 定制

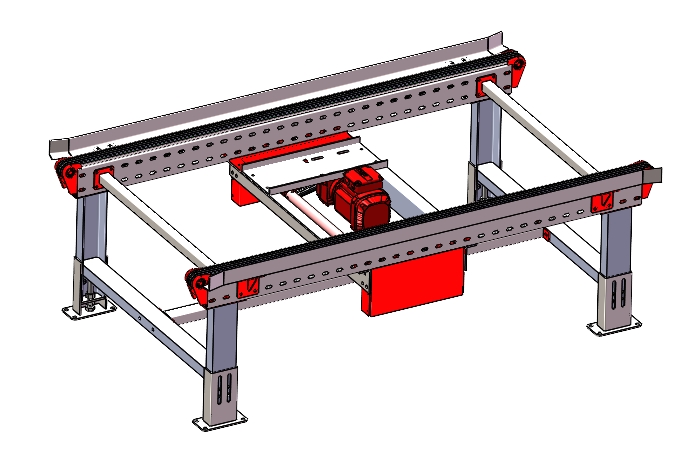

在设计中,如何保证皮带输送机的结构强度?设计皮带输送机时,保证结构强度需从材料、计算、支撑、防护及安装多方面入手。材质选择上,输送带依载荷选橡胶、钢丝绳芯等类型,安全系数≥8-12倍比较大张力;机架用Q235B矩形管或工字钢,滚筒轴经调质或淬火处理。通过张力、功率公式计算匹配电机与滚筒直径,托辊间距经有限元分析验证强度。支撑结构采用桁架式机架并设斜撑杆,地脚螺栓抗拔力≥50kN;滚筒与托辊通过刚性连接和双重固定强化安装。张紧装置依距离选液压、重锤或螺旋式,维持张力稳定;配置调心托辊、跑偏开关等防偏过载组件。安装时严控机架直线度、滚筒平行度等误差,输送带接头硫化或钢扣连接确保强度。关键部位设应力监测点,采用免维护轴承,定期探伤检测,保障设备结构稳定,适应长期可靠运行。输送机与太阳能驱动辊筒+再生制动系统,能耗降低40%,碳排放减少25%。黄南藏族自治州输送机

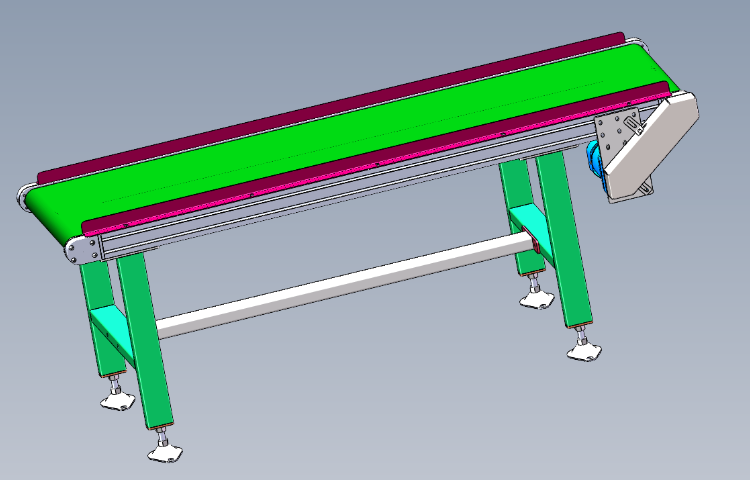

同步带输送机保养同步带输送机的保养需从日常检查、部件维护、清洁管理及定期检修等多方面入手,确保设备高效稳定运行。日常需重点监测同步带状态,查看是否存在裂纹、磨损、跑偏等问题,同时检查带轮啮合情况与驱动系统温度、螺栓紧固性。部件维护上,避免同步带接触腐蚀性物质,及时清理表面异物,通过张紧装置将带体下沉量控制在10-15mm;定期润滑带轮轴承,磨损严重的轴承、带轮需及时更换;按周期更换减速器润滑油,保障驱动系统稳定。清洁管理方面,每日清理设备表面灰尘杂物,每周用中性清洁剂擦拭,特殊环境下针对性做好防锈、散热或增加清洁频次。此外,每月校准带轮、测试传感器,紧固螺栓;每年深度检修传动与电气系统,更换老化部件。同时储备易损备件,建立保养台账,设备出现异常立即停机排查。通过系统化保养,可有效降低故障风险,延长设备使用寿命,提升生产效率。临夏回族自治州o带辊道输送机变频驱动+再生制动技术降低能耗 20%-30%,年电费节省约 3万-8万元/台。

倍速链输送机设计注意事项!倍速链输送机设计需聚焦主要部件适配、系统稳定性与安全防护,确保满足自动化生产线需求。链条选型依据工况而定,普通场景选标准倍速链,重载则用加强型,同时精细计算节距、抗拉强度等参数,保障安全系数达标。驱动系统采用变频电机与行星减速机组合,搭配过载保护装置,并通过螺杆式、弹簧式等张紧结构维持链条张力稳定,补偿磨损伸长。工装板与轨道设计强调匹配性,工装板依负载选材质并合理定位,轨道确保高精度安装,转弯段采用锥形滚轮保障转向流畅。安全防护方面,配置防护罩、急停开关等装置,倾斜段设防倒溜结构;通过传感器与PLC实现智能监控,完成物品检测、故障预警等功能。此外,设备设计注重维护便利,采用可拆卸结构与集中润滑系统,预留检修空间,方便日常维护,从而提升设备可靠性与使用寿命。

链条输送机设计注意事项!链条输送机设计需从链条选型、驱动张紧、结构强度、安全防护等多维度保障设备性能。链条类型依工况选择,普通场景用滚子链,重载/高温选套筒链或叉形链,精密传动用齿形链,同时需根据载荷匹配节距与强度,确保安全系数达标。驱动系统需精细计算电机功率,配置齿轮减速机或变频电机,并根据输送距离选用螺旋式、弹簧或液压张紧装置,维持链条张力稳定。机架采用较强度矩形管或工字钢,轨道选用耐磨钢板或高分子导轨,水平与垂直输送时合理设置托板、滚轮及导向导轨,避免链条下垂或跑偏。安全方面,需加装防护罩、防坠落装置,高温、防爆等特殊场景采用对应材质与设计,如不锈钢链条、防静电链条等。此外,安装时需控制链轮平行度与链条下垂度,维护上设计检修平台与可拆链节,配置自动润滑系统,延长设备寿命。通过综合设计,确保链条输送机在不同工况下高效、安全运行。工业输送机应用场景:托盘输送线、料箱输送线、包装生产线、物料输送线。

托盘输送线运行中常出现机械、传动、控制等方面故障。机械卡阻或异响多因滚筒/链条磨损、异物堵塞或托盘变形,需更换部件、清理异物、规范托盘使用;传动系统故障表现为电机转动但输送线不动,原因可能是皮带打滑、链条脱轨或电机过载,可通过调整张紧度、校准位置、检查负载解决。定位不准或分拣错误,往往由传感器失灵、控制系统故障或机械定位偏差引起,需清洁校准传感器、优化程序逻辑、固定定位装置。输送线抖动跑偏可能是安装不平行、皮带磨损或负载不均,可校准机架、更换皮带、规范码放。电气控制系统故障包括线路接触不良、电源异常、程序错误,需排查线路、稳定电源、修复程序。此外,定期保养、建立故障台账和人员培训,能有效预防故障,保障产线高效运行。316L不锈钢链条输送机适配腐蚀性物料,耐酸碱性能达PH1-14,防爆等级ExdⅡBT4。张家界市链式辊筒输送机

专门使用输送带实现烟丝干燥-卷接-包装全流程自动化,含水率控制精度±0.5%.黄南藏族自治州输送机

链条输送机保养链条输送机保养需从多方面系统开展,以确保设备稳定运行。日常运行中,要重点监测链条松紧度与磨损情况,下垂量应保持在链轮中心距的2%-3%,链节磨损超10%需更换;同时检查链轮啮合状态、驱动系统温度与螺栓紧固性。维护链条时,正常工况每周润滑一次,高温重载场景需增加频次,使用适配润滑脂并涂抹于链板缝隙;通过张紧装置调整张力,多链轮传动要校准平行度,链条伸长超2%时需与链轮成对更换。机架与支撑部件方面,定期检查焊接处、地脚螺栓及导轨清洁度,校准机架水平度,维护托辊转动灵活性。清洁管理上,每日清理设备积尘杂物,每周用中性清洁剂擦拭油污。此外,每季度检查链轮跳动量与安全装置,每年深度检修传动系统、检测机架应力。同时储备易损备件,建立保养台账,设备异常立即停机处理。规范保养可降低磨损,延长设备使用寿命,保障生产连续性。黄南藏族自治州输送机

- 贵州板链输送机 2025-10-31

- 黄山市输送机 2025-10-31

- 伊犁州单臂双叉型 2025-10-31

- 阿克苏地区摩托车生产线 2025-10-31

- 松原市带挡边输送网带 2025-10-31

- 陕西省链式辊筒输送机 2025-10-30

- 吉林输送机小型 2025-10-30

- 河南省o带辊道输送机 2025-10-30

- 丽江地区o带辊道输送机 2025-10-30

- 廊坊市单双链积放辊道输送机 2025-10-30

- 广州市o带辊道输送机 2025-10-30

- 合肥市输送机 2025-10-30